Кабельные ПВХ-компаунды

В зависимости от профиля требований в изготовлении кабельных оболочек используются различные полимерные материалы. К ним относятся полиолефины, ТПЭ (термопластичные эластомеры), ППЭ, ПТФЕ, ПВА (поливинилацетат) и, конечно, кабельные компаунды из мягкого ПВХ. Об использовании ПВХ в качестве оболочки кабеля известно с 1932 г., он использовался изначально в качестве заменителя резины. Из-за относительно высокого диэлектрического сопротивления, которое приводит к соответствующим потерям и нагреву в поле переменного напряжения, мягкие ПВХ-компаунды используются до напряжения 10 кВ. В данной области они составляют основную часть применений. Путем регулировки составов температура применения, механические свойства, такие как подвижность при использовании, воспламеняемость и обработка, могут быть индивидуализированы. Вот два примера: регулируя тип пластификатора, можно повысить температуру длительного применения до 105°. Добавляя гидроксид алюминия, можно целенаправленно улучшить огнестойкость и задымление. Регуляторы, такие как Союз немецких электротехников, Европейские стандарты или Лаборатории по технике безопасности, задают стандартизированные свойства для изоляционной массы и электродного покрытия.

Типовые применения

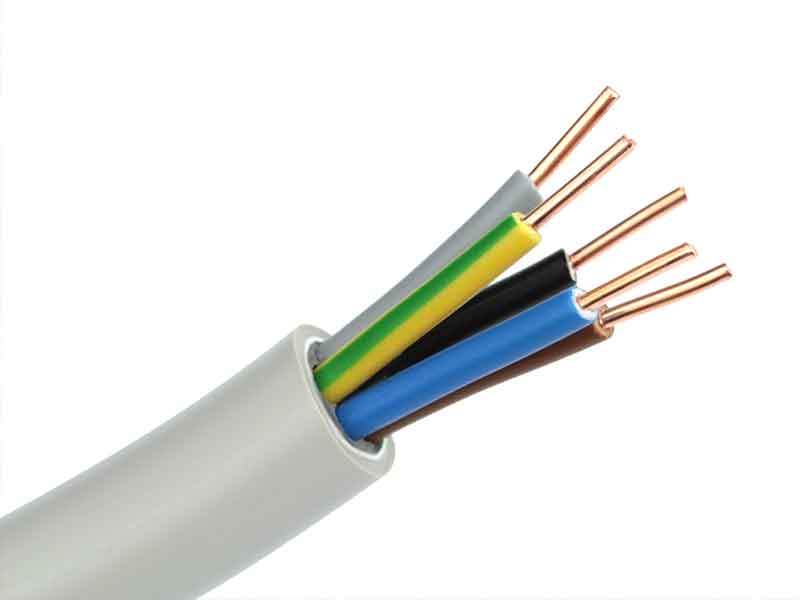

Основными областями применения изоляционной массы из кабельных ПВХ-компаундов являются электропередача до вышеупомянутых 10 кВ, внутренняя проводка, прежде всего в частном секторе, и передача данных в целом. В автомобильной промышленности используются почти исключительно мягкие ПВХ-компаунды.

Требования к обработке ПВХ-компаундов

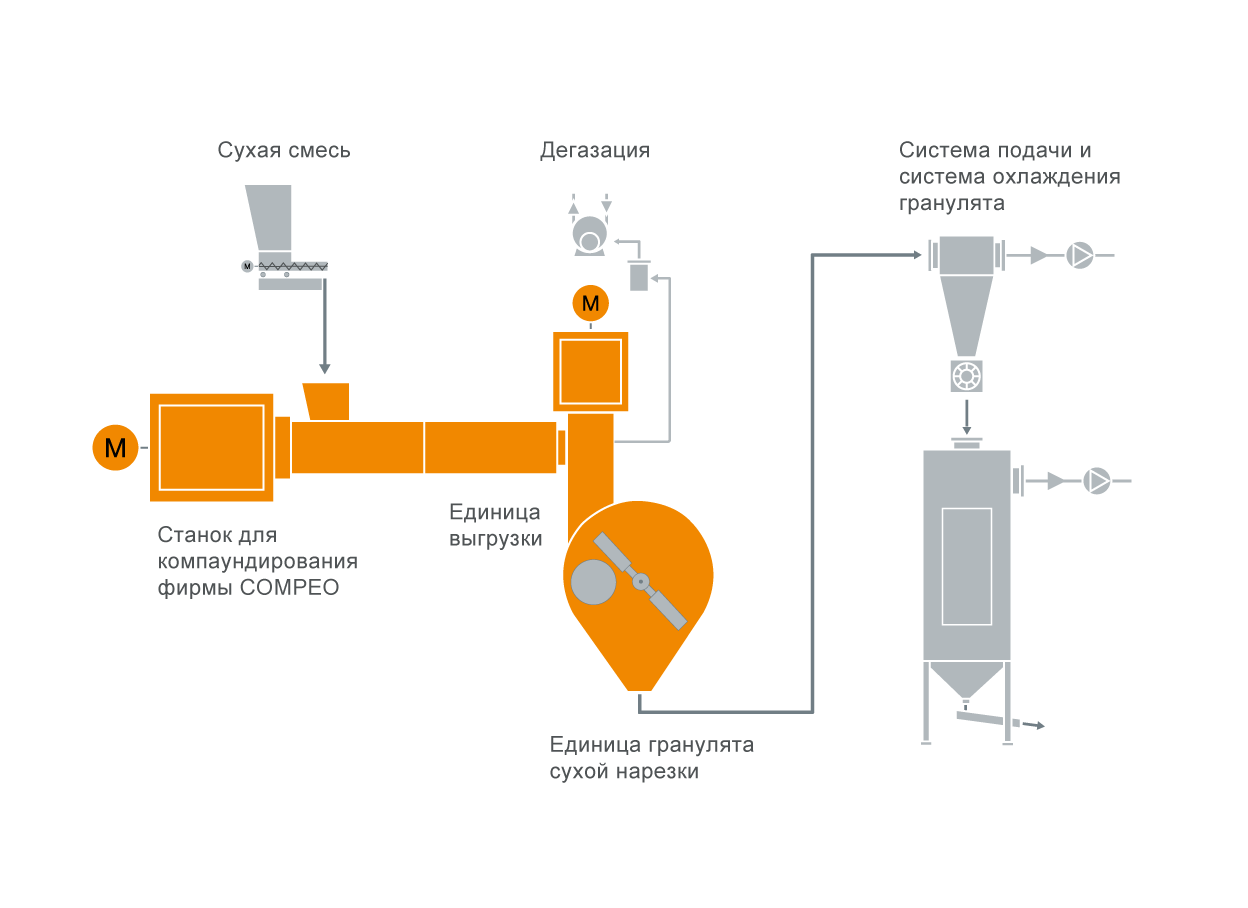

Обработка кабельных компаундов из ПВХ осуществляется исключительно в два этапа: посредством процесса горячего/холодного перемешивания в порошкообразной фазе с последующим компаундированием и гранулированием в КО-кнетере Buss. Требования к компаундированию могут быть описаны следующим образом: количество смягчителя, абсорбированного в пористых частицах ПВХ, и другие компоненты состава, такие как стабилизаторы, добавки, заполнители и армирующие материалы, огнезащитные средства и т. д., должны быть целенаправленно желатинированы, дисперсионно смешаны, распределены в смеси и растворены. При этом должны полностью соблюдаться определенные границы температур. Индивидуализированные свойства приводят к большому разнообразию составов со скорее уменьшающимися размерами партий, которые оперативно производятся.

КО-кнетер Buss может использовать свой профиль прочности с однообразными, умеренными и, при необходимости, регулируемыми скоростями сдвига. Свободные объемы рассчитываются и реализуются вдоль оси процесса согласно требованиям. В большинстве случаев весь ассортимент может быть изготовлен с помощью универсальной волновой геометрии, разработанной для ассортимента рецептуры. Принцип модульного построения всей системы (волновая геометрия, внутренние устройства, опции для придания формы и т.д.) также позволяет в любой момент отрегулировать систему под изменяющиеся требования. Таким образом, предоставляется максимальная инвестиционная безопасность. Низкие удельные энергии при наиболее интенсивных процессах смешивания, процессы объемного масштабирования и максимальная доступность с помощью широких диапазонов операций показывают тот факт, что КО-кнетер Buss является и остается первым выбором при компаундировании кабельных ПВХ-компаундов.

Типовая схема расположения оборудования для обработки кабельных ПВХ-компаундов

Технология компаундирования BUSS дает следующие характерные преимущества

Больше информации

Загрузки

-

COMPEO