Системы компаундирования для компаундов поликарбоната

Компаунды на основе поликарбоната относятся к группе технических пластмасс. Часто используется также термин «инженерные пластики». Он описывает, главным образом, основные сильные стороны и, следовательно, области применения: в технических деталях ценится очень хорошая ударная вязкость в широком температурном диапазоне непрерывного применения, в то время как превосходный коэффициент прозрачности обеспечивает возможность широкого оптического применения, а также применения носителей данных. В строительстве ПС используются в противовес альтернативным материалам из-за их хороших свойств негорючести.

Типовые применения

Поликарбонат был впервые описан в конце 19-го века, но в промышленных масштабах начал производиться фирмами Bayer (сегодня Covestro) и General Electric (сегодня Sabic) лишь с 1950-х гг. Позже к ним присоединились и другие производители. Наряду с упомянутыми выше основными свойствами значение приобрели также следующие свойства: очень хорошая электроизоляционная способность, стерилизуемость и сочетаемость с другими полимерными материалами, такими как АБС (акрилонитрилбутадиенстирол), АСА (акрилонитрил-стирол-акрилэфир) или ПБТ (полибутилентерефталат), к индивидуальным смесям. Таким образом, применение поликарбоната (ПК) приобрело большое значение в электронике/электротехнике, медицинской технике, авто- и авиапромышленности и др.

Требования к обработке поликарбонатных компаундов

Система компаундирования играет важную роль во всех материалах поликарбоната (ПК): связующие поликарбоната представлены чаще всего в порошко- или крошкообразной форме и превращаются в грануляты в системе компаундирования на этапе компаундирования с добавлением компонентов присадки, как, например, в прозрачных прессовочных массах. Во многих случаях добавляются армирующие материалы, огнезащитные средства, краски или, как уже упоминалось, компоненты смеси. Компаундирование этих материалов становится соответствующе непростым и требует индивидуальных решений. Таким образом, необходимо максимально щадяще расплавлять полимерные компоненты, отлично распределять огнезащитные средства и напитывать армирующие волокна таким образом, чтобы достигнуть желаемых механических свойств.

Эти высокие требования отлично решаются хорошо продуманными методами компаундирования. КО-кнетер Buss может очень хорошо использовать свои специфические преимущества в прямом сравнении с альтернативными системами компаундирования: крайне однородные и умеренные скорости сдвига дают минимальное пожелтение, поскольку система не формирует горячие точки. Для прозрачных составов это играет главную роль. Свойство КО-кнетера Buss безукоризненно обрабатывать широкий спектр вязкости позволяет очень широкие и надежные окна процесса. Таким образом, ПК-смеси, усиленные, огнестойкие или высоковязкие составы, а также их комбинации обычно могут быть обработаны в большинстве случаев с помощью одной геометрии волн.

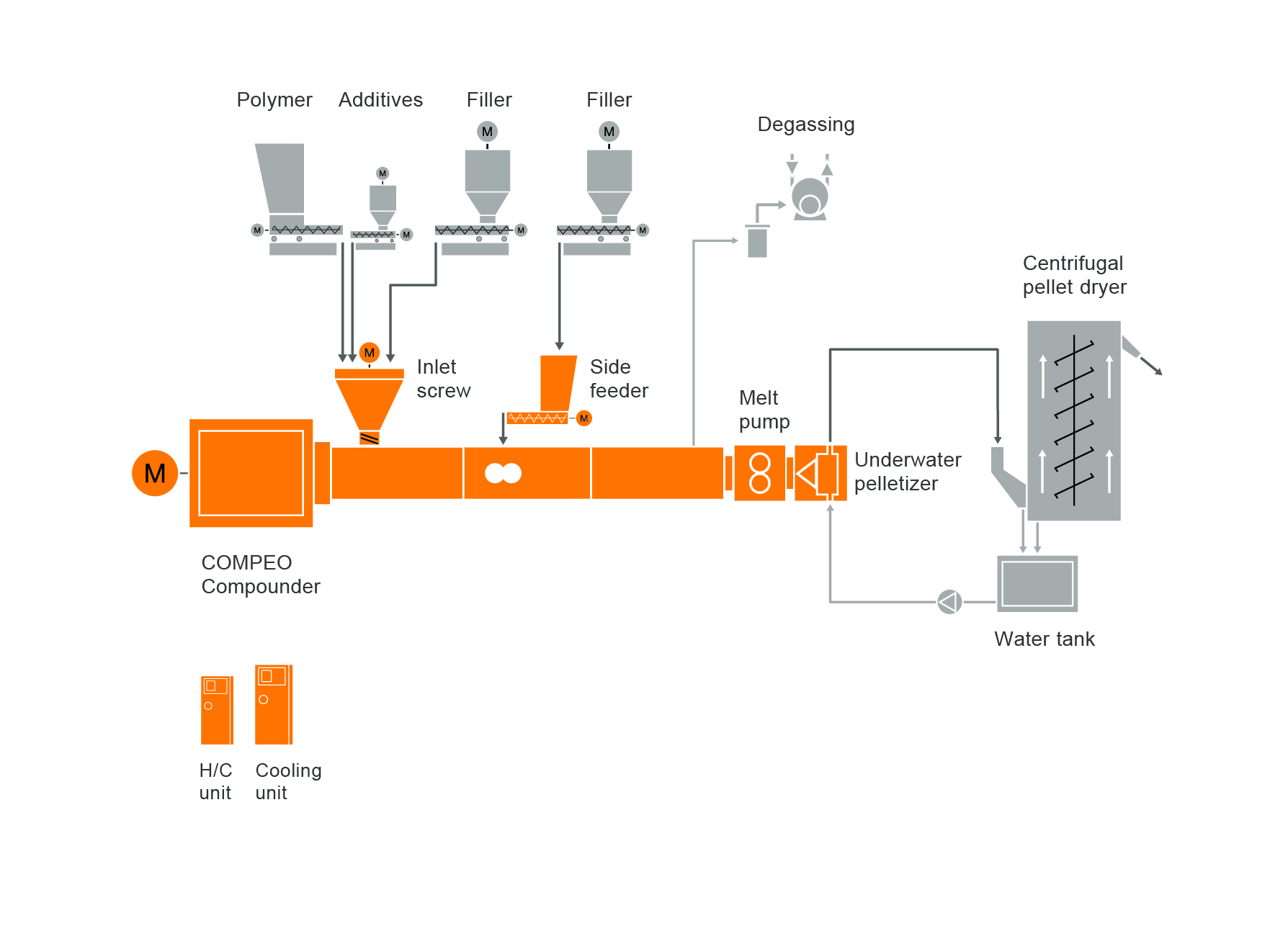

Посредством двухуровневой системы КО-кнетера Buss компаундирование и стадия возрастания давления последовательно отделяются друг от друга. Таким образом, стадии процесса могут быть оптимизированы независимо друг от друга. Для ПК-компаундов в качестве устройства для нарастания давления с целью гранулирования чаще всего используется шестеренный насос. Раскладной корпус системы компаундирования и КО-кнетера Buss обеспечивает быстрый доступ и высокую доступность системы. Модульная и соответственно корректируемая конструкция всей установки и широко подкрепленная экспертиза процессов Buss делают КО-кнетер Buss отличным выбором для компаундирования сложных поликарбонатов.

Типовая схема расположения оборудования для компаундирования поликарбоната (ПК)

Системы компаундирования BUSS дают следующие характерные преимущества

Больше информации

Типовая схема расположения оборудования для компаундирования поликарбоната (ПК)

Загрузки

-

COMPEO