Compuestos de PVC para cables

PVC flexible para aplicaciones en cables

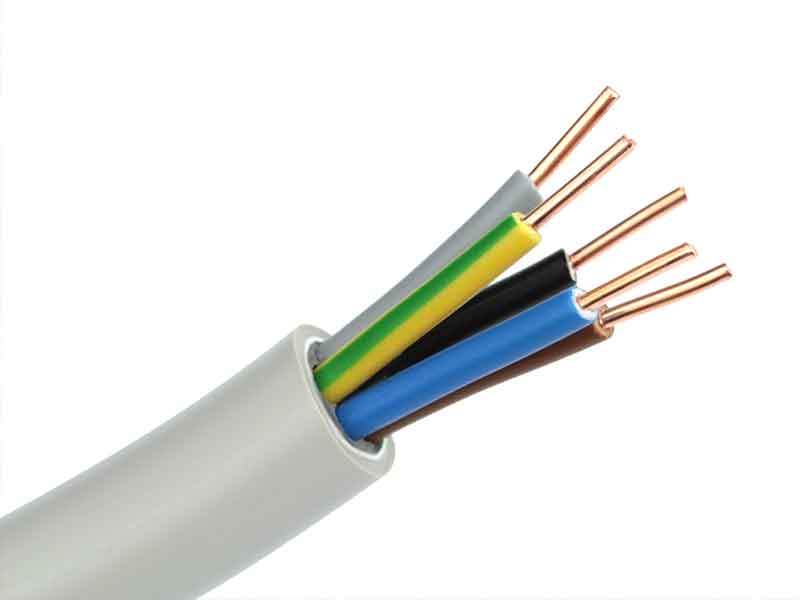

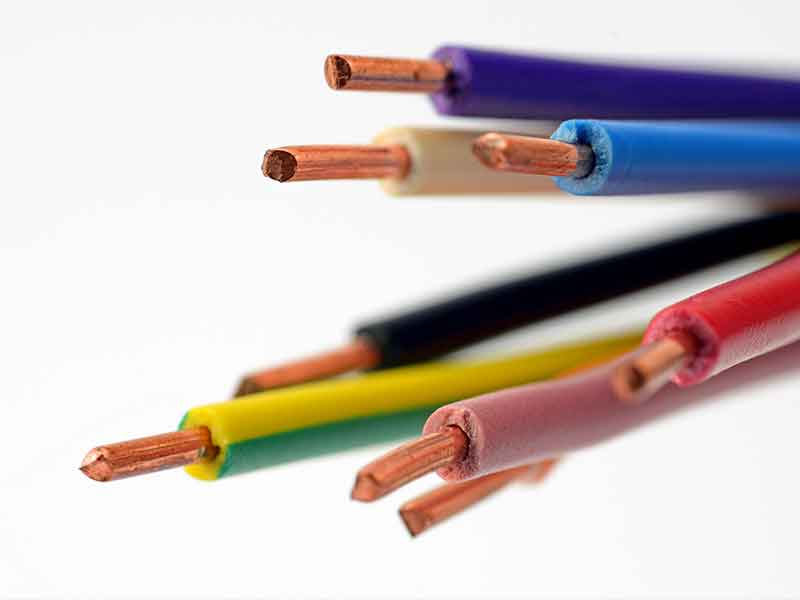

En la fabricación de revestimientos para cables se utilizan diversos tipos de plástico según el perfil de exigencias: poliolefinas, TPE, PPE, EEFE, PVA y, por supuesto, compuestos de PVC flexible. La utilización de PVC como revestimiento de cables se conoce desde 1932 y originariamente surgió como producto sustitutivo de la goma. Debido a la resistencia dieléctrica relativamente alta, la cual lleva a las correspondientes pérdidas y el recalentamiento en el campo de las tensiones alternas, los compuestos de PVC flexible pueden utilizarse hasta una tensión de 10 kV. En ese campo se encuentran las principales aplicaciones. A través de la adaptación de las fórmulas se pueden realizar adaptaciones a medida de la temperatura de funcionamiento y de las características mecánicas, como la movilidad en la aplicación, la inflamabilidad y el procesamiento.

Por ejemplo:

- mediante la adaptación del tipo de plastificante se puede incrementar la temperatura permanente hasta los 105 °C.

- Con la adición de hidróxido de aluminio se pueden mejorar las propiedades retardantes de llamas y la formación de humo de manera encauzada. Los reguladores como VDE, EN o UL presentan perfiles de propiedades estandarizados para masas aislantes y cubiertas.

Aplicaciones típicas

Los principales campos de aplicación son la transmisión de energía hasta los arriba mencionados 10 kV, instalaciones interiores, sobre todo en espacios privados y la transmisión de datos en general. En la industria automovilística se utilizan casi exclusivamente compuestos de PVC flexible.

Requisitos de compuestos

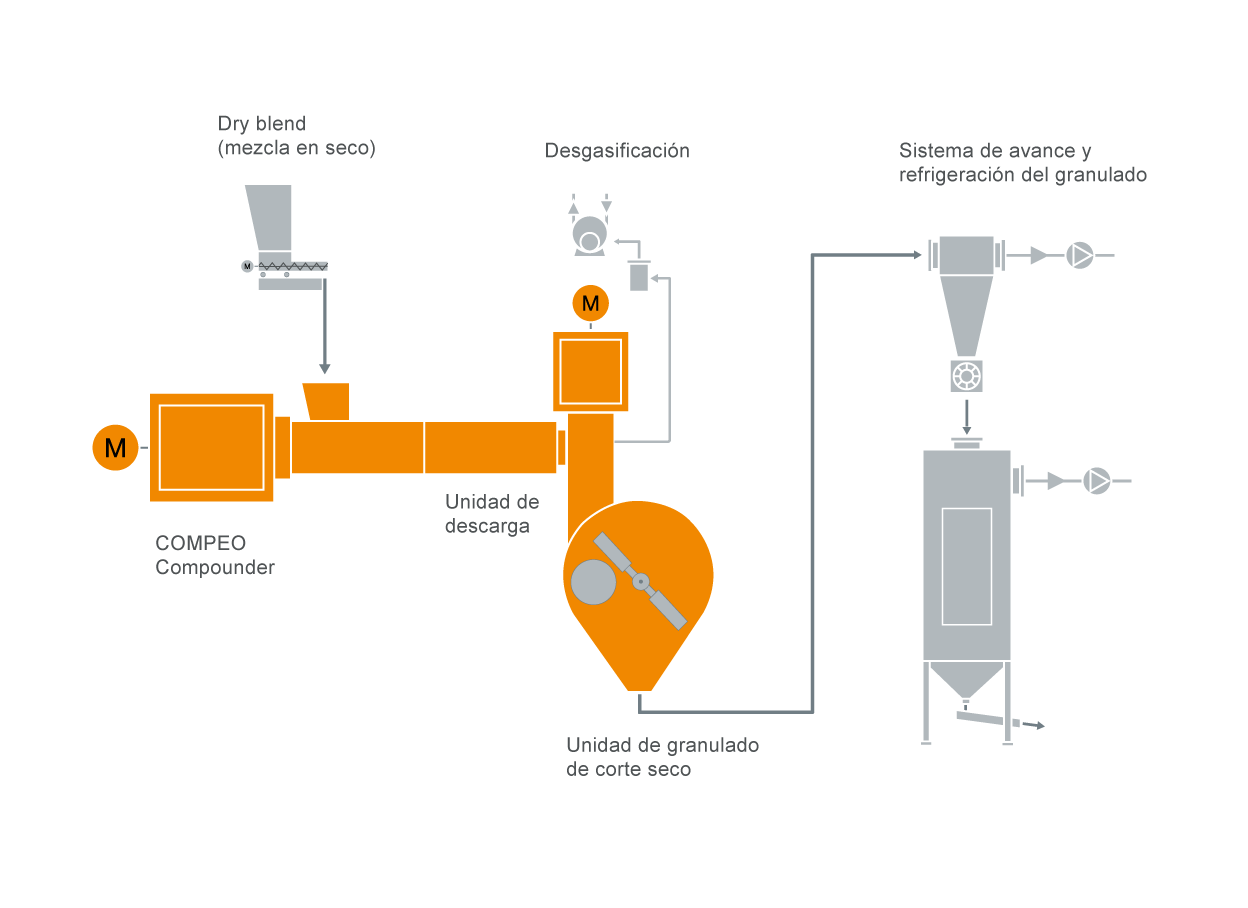

La preparación de las masas de cable de PVC se efectúa exclusivamente en dos fases: un proceso de mezclado en caliente/frío en la fase en polvo y una posterior preparación del compuesto y granulación en la amasadora Buss.

Las exigencias para la preparación de compuestos pueden describirse de la siguiente manera: la proporción de plastificante absorbida por el grano de PVC poroso y otros componentes de la fórmula como estabilizadores, aditivos, cargas, reforzantes y retardantes de llamas, etc. deben ser gelificados, mezclados de manera dispersiva y distributiva y disgregados. Es importante respetar los límites de temperatura definidos. Los perfiles de propiedades a medida llevan a una mayor variedad de fórmulas con tamaños de lote más bien decrecientes que son producidos de manera eficiente.

El perfil de ventajas de la amasadora Buss puede ofrecer velocidades de cizallamiento uniformes, moderadas y, de ser necesario, adaptables. Los volúmenes libres son determinados y realizados a lo largo del eje del proceso de acuerdo con los requisitos.

En la mayoría de los casos se puede producir toda la gama con una geometría de ejes universal aplicada al porfolio de formulaciones. La modularidad de todo el sistema (geometría de ejes, instalaciones, opciones de moldeo, etc.) permite, además, adaptarlo en cualquier momento a los cambios en los requisitos. De esta manera se garantiza la máxima seguridad de inversión. Bajas energías específicas en procesos de mezclado intensivos, procesos de aumento de volumen (scale up) y la más alta disponibilidad a través de amplias ventanas operativas demuestran que las amasadoras Buss siguen siendo la primera elección para la preparación de compuestos de masas de cable de PVC.

Diseño típica de la planta para sistemas de cableado de PVC

La tecnología de preparación de compuestos BUSS ofrece las siguientes ventajas específicas

Más información

Descarges

-

COMPEO