Системы компаундирования для биопластиков

Биопластики существуют уже очень давно. Первые промышленным методом выпускаемые полимерные материалы были на основе целлюлозы, которая производилась промышленным способом с 1869 г., и казеина, который в качестве так называемого казеинового пластика производился в большом количестве в начале 20-го века. Открытие производства полимерных материалов на основе нефти в начале 20-го века быстро и на десятилетия вытеснило биопластики, поскольку это давало возможность для значительно более дешевого производства полимерных материалов. Лишь в 1980-х гг., прежде всего, растущие цены на нефть и постепенно изменяющиеся экологические убеждения привели к новым интересным развитиям в области биопластиков. А также к новым системам компаундирования для производства.

Понятие биопластики или биополимеры по-прежнему не используется единообразно. Однако зачастую оно обобщает большое количество различных полимерных материалов, которые удовлетворяют хотя бы один из двух критериев:

- Биопластики состоят не менее, чем из части воспроизводимого (растительного происхождения) сырья. Почти все биопластики на биологической основе.

- Биопластики способны к биологическому расщеплению, т.е. они могут расщепляться естественными микроорганизмами в воду и CO2, причем возникает небольшое количество биомассы. Биопластики из ископаемого сырья также могут быть способны к биологическому расщеплению.

Оба эти свойства, встречающиеся либо в изолированной форме, либо совместно, привлекаются для определения биопластиков: биопластиков на биологической основе, способны к биологическому расщеплению или и то, и другое. Обычные полимерные материалы не соответствуют ни одному из этих критериев. Биогенное сырье или естественные биологические макромолекулы, такие как белки, а также заполненные натуральным волокном или армированные материалы (см. для этого также отдельную статью) под этим не подразумеваются.

Типовые применения

Основными областями применения являются упаковка, товары широкого потребления и технические детали из транспортной и строительной индустрии.

Требования к компаундированию биопластиков

Для компаундирования биопластиков отличные диспергирующие и распределительные процессы смешивания при умеренных скоростях сдвига и низких температурах продукта являются основными условиями для обеспечения минимально возможного снижения молекулярной массы и, следовательно, желаемых свойств. Щадящее введение волокон, наполнителей и добавок часто требует множественного разделения дозирующих потоков и при необходимости впрыскивания жидких добавок в определенных положениях в машине компаундирования.

КО-кнетер Buss может выгодно подчеркнуть свои специфические свойства в этих применениях: полученное в силу принципа работы чрезвычайно большое количество циклов смешивания при умеренных и регулируемых скоростях сдвига обеспечивает максимальную эффективность смешивания на коротких промежутках процесса при узком спектре выдержки. Процесс компаундирования и стадия возрастания давления последовательно отделяются друг от друга посредством двухуровневой системы КО-кнетера Buss. Таким образом, этапы процесса могут быть оптимизированы независимо. Раскладной корпус КО-кнетера Buss и/или выдвижной корпус разгрузочного экструдера обеспечивают быстрый доступ и высокую степень доступности системы.

Модульная и, таким образом, корректируемая конструкция всей компаундирующей установки и широко подкрепленная экспертиза процессов Buss делают КО-кнетер Buss превосходным выбором для компаундирования технических биопластиков.

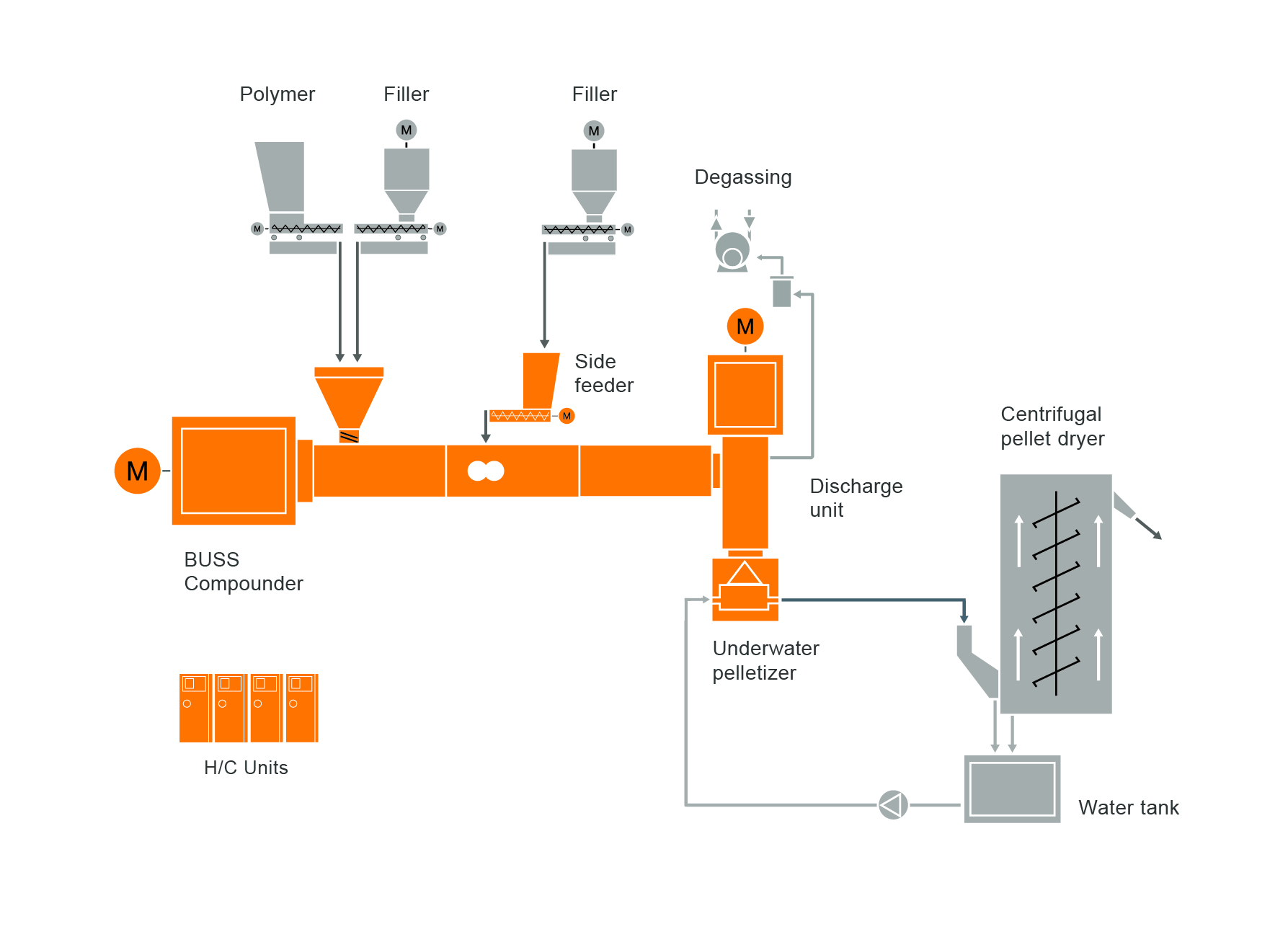

Типовая схема расположения оборудования для обработки биопластиков

Системы компаундирования BUSS дают следующие характерные преимущества

Больше информации

Типовая планировка завода для биопластики

Загрузки

-

COMPEO