Системы компаундирования для полиамидных компаундов

Компаунды на основе полиамида (ПА) относятся к группе технических пластмасс. Часто используется также термин «инженерные пластики». Он описывает, главным образом, основные сильные стороны и, следовательно, области применения: технические детали с профилем сложных механических и термических требований и высокой химической устойчивостью в суровых окружающих условиях.

Полиамиды были изобретены DuPont и запущены в оборот в 1934 г. Первоначальные применения в текстильных товарах и всевозможных тканях стремительно расширились до применения в литьевом формовании и экструзии. Центральное место в дальнейшем усовершенствовании занимали температуры применения и уменьшении влагопоглощения. Полуароматические высококачественные полиамиды, также называемые полифталамидами (ПФА), достигают деформационной теплостойкости до 280 ° C. К другим блестящим свойствам ПА относятся высокая жесткость, хорошие электрические свойства, а также возможность достигать высокой огнестойкости.

Требования к компаундированию полиамидных компаундов

Эти специфические свойства достигаются на этапе компаундирования. Во многих случаях одновременно используются армирующие материалы, наполнители, огнезащитные средства и другие добавки. Компаундирование этих материалов соответственно непростое и требует индивидуальных решений. Такие решения возможны при помощи систем компаундирования полиамидов BUSS. Таким образом, необходимо максимально осторожно вводить необходимую удельную энергию, отлично распределять наполнители и огнезащитные средства, а также напитывать армирующие волокна таким образом, чтобы достигать максимальных механических свойств и в то же время, чтобы срок службы на соответствующих технологических этапах оставался высоким.

Эти частично противоречащие друг другу требования хорошо контролируются продуманными методами. КО-кнетер Buss уже давно зарекомендовал себя и продолжает снова и снова показывать себя в деле в компаундировании этих особенно требовательных материалов. Умеренные и однородные, если необходимо, также специально корректируемые скорости сдвига и, следовательно, точное регулирование температуры КО-кнетера Buss играют при этом центральную роль: в зоне плавления диссипируется столько энергии, сколько необходимо, чтобы доля полимеров не подвергалась чрезмерным нагрузкам. Благодаря высоким значениям образования складок наполнители и огнезащитные средства оптимально распределяются в пределах самой короткой длительности процесса, при необходимости ниже по течению с целью сохранения максимальной длины волокон еще добавляются, разъединяются и закрываются армирующие волокна. Даже с самыми узкими технологическими окнами, такими как, например, материалы на основе ПФA, где диапазон температур между плавлением и начинающейся деструкцией может составлять всего 30 ° C, и с наивысшей вязкостью могут достигаться максимальные свойства.

Процесс компаундирования и стадия возрастания давления последовательно отделяются друг от друга посредством двухуровневой системы КО-кнетера Buss. Таким образом технологические этапы могут быть оптимизированы независимо друг от друга. Раскладной корпус КО-кнетера Buss обеспечивает быстрый доступ и высокую доступность системы. Модульная и соответственно корректируемая конструкция всей установки и широко подкрепленная экспертиза процессов Buss КО-кнетера Buss в целой системе компаундирования полиамидов является отличным выбором для компаундирования сложных полиамидных компаундов и обеспечивает максимальную инвестиционную безопасность.

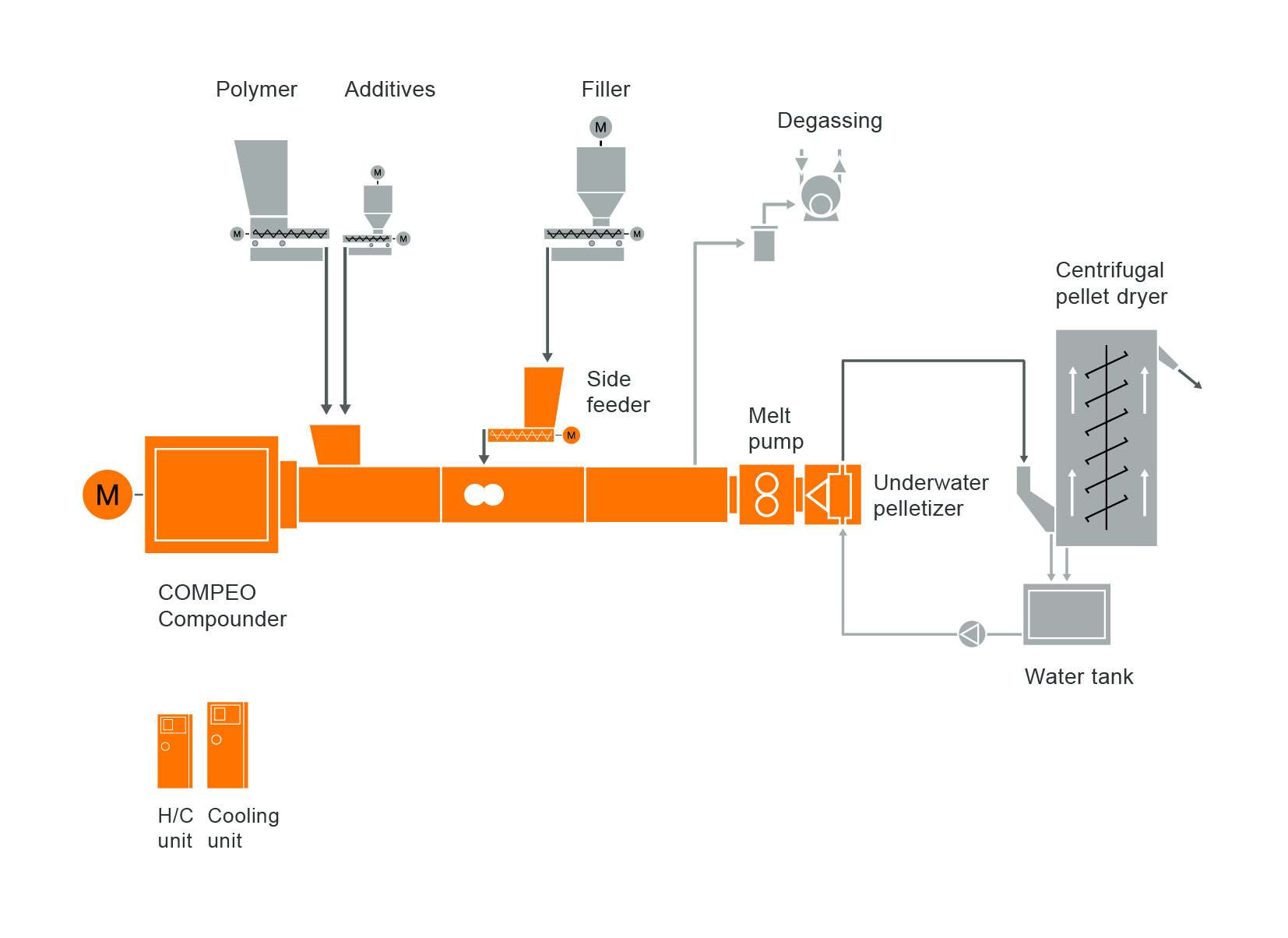

Типовая схема расположения оборудования для систем компаундирования полиамидов

Системы компаундирования BUSS дают следующие характерные преимущества

Больше информации

Типовая схема расположения оборудования для систем компаундирования полиамидов

Загрузки

-

COMPEO