Анодные массы для электролиза алюминия

В промышленном производстве алюминия, который считается самым важным цветным металлом, основную роль играют так называемые анодные массы.

Многие возможности применения возможны благодаря выдающимся свойствам алюминия:

- Многие возможности применения возможны благодаря выдающимся свойствам алюминия: таким как высокая удельная прочность, которая делает конструктивные элементы с такой же прочностью наполовину легче по сравнению со сталью. Это особенно ценится в производстве транспортных средств легкого типа, авиа- и автомобилестроении.

- Хорошая электро- и теплопроводность делают его предпочтительным материалом в электронике и электротехнике.

- Абсолютный барьерный эффект против кислорода, света и других воздействий окружающей среды и очень хорошая обрабатываемость делает алюминий очень хорошим выбором для применений в области упаковок и контейнеров. Отличная пригодность для переработки с целью вторичного использования делает его идеальным циркуляционным материалом.

Электролиз алюминия с анодными массами

Элемент алюминий является третьим наиболее распространенным элементом в оболочке Земли, после кислорода и кремния, и наиболее распространенным металлом в земной коре. Чаще всего он представлен в виде соединений. В начале 19-го века удалось получить его в более чистом виде, и в 1886 году Чарльз Мартин Холл и Поль Эру почти одновременно, независимо друг от друга, разработали электролиз расплавов. Этот названный в их честь процесс, со многими улучшениями, и сегодня является промышленным стандартным процессом. Данный процесс состоит в основном из восстановительно-окислительной реакции, которая обусловлена накладыванием источника постоянного напряжения: полученному из боксита оксиду алюминия в качестве восстанавливающего средства предлагается углерод. Этот углерод непрерывно подается посредством анода, связывается с газами CO и CO2 и соответственно сжигается. На катоде редуцированный алюминий накапливается и может выводиться. Для производства 1 т алюминия требуется около 500 кг анода.

Чистые электроды, как они используются в описанном электролизе, могут быть изготовлены только со специальными сортами кокса. Поэтому используются специальные коксы, такие как реализующийся в больших количествах нефтяной кокс. В качестве вяжущего вещества к измельченной массе кокса добавляется черный вар. Этот дегтевой пек остается в виде осадка при перегонке дегтя. При обычной температуре он твердый и легко измельчается. Под воздействием тепла он плавится до низковязкой жидкости, точка плавления в зависимости от молекулярной массы от 95 до 120 ° С.

Для получения основной массы с целью изготовления электродов с правильным составом требуется соответствующая обрабатывающая установка. Доставленный нефтяной кокс предварительно измельчается, тщательно сушится, размалывается, просеивается, сортируется и в зависимости от фракций зерен четко разделяется, хранится в различных промежуточных бункерах.

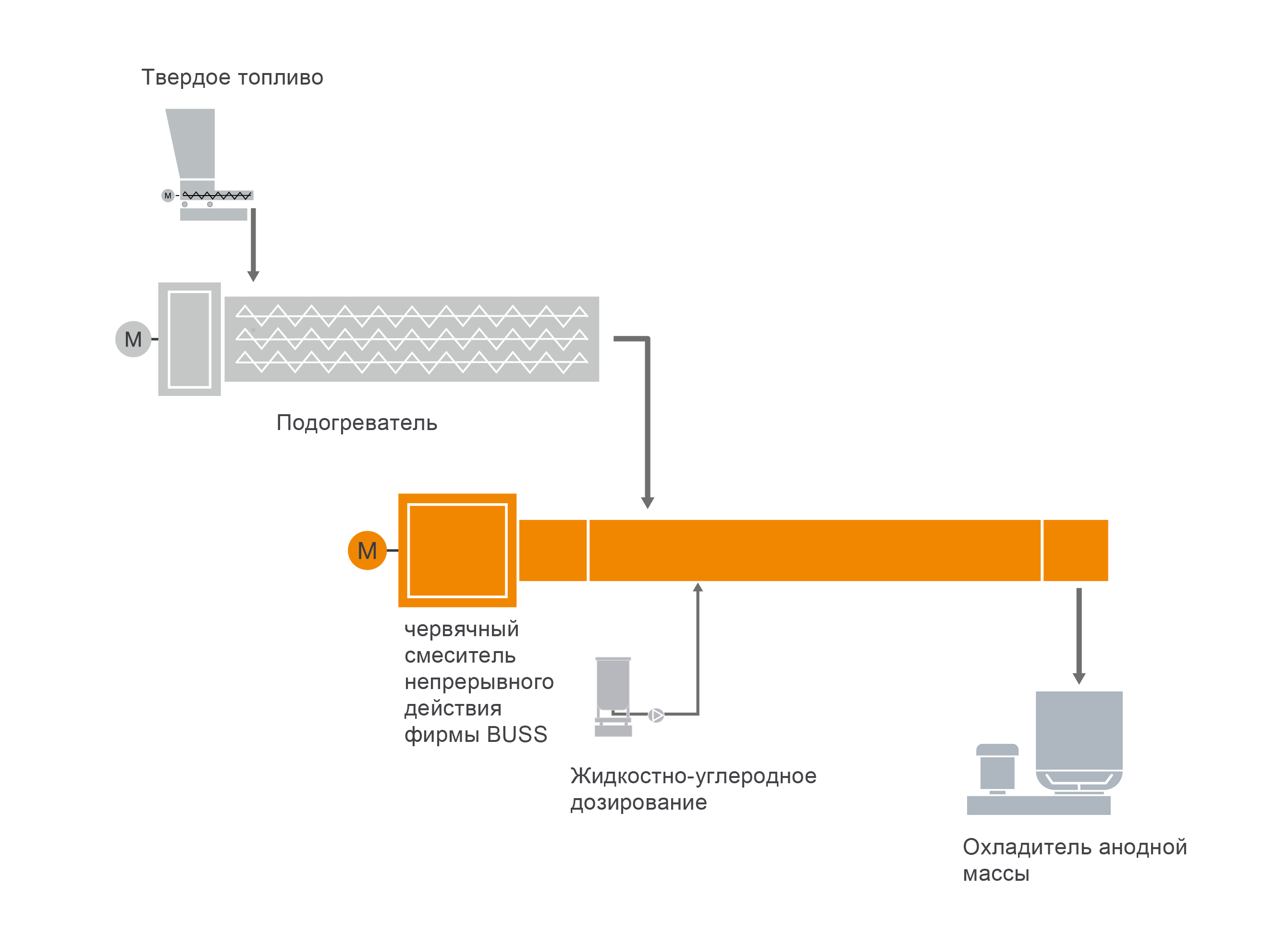

Определенные массовые части фракций зерен кокса точно взвешиваются в соответствии с установленной рецептурой, подогреваются и перемешиваются с вяжущим веществом в нагретых КО-кнетерах Buss. Вяжущее вещество добавляется в кнетер в жидкой форме и впрыскивается непосредственно в пространство процесса. У вяжущего вещества задача обволакивать зерна кокса, проникнуть в их поры и соединить их друг с другом в пастообразную и/или тестообразную массу. После выхода из кнетера, в зависимости от применения, масса деформируется в непрерывные аноды (предварительно обожженные аноды) с помощью виброуплотнителей или затем перерабатывается в брикеты (для камер Содерберга).

Процесс электролиза протекает абсолютно непрерывно. Обеспечение анодами должно быть гарантировано в любое время. Использование так называемой «Prooven Technology» и, следовательно, наивысшей надежности установок играет основную роль.

Требования к обработке

КО-кнетер Buss с 1950-х гг. является технологией компаундирования выбора для обработки анодных масс. С помощью системы компаундирования можно отлично обеспечивать производительность от 4 т/ч вначале и до 60 т/ч сейчас и 90 т/ч в будущем. Путем оптимизации технологии и процесса в последние годы были очень успешно удовлетворены или даже спрогнозированы повышенные требования, связанные с более высокими напряжениями постоянного тока (> 500 кВ) и ухудшающимися качествами сырья.

Преимущества технологии Buss по сравнению с альтернативами можно обобщить следующим образом:

каждая анодная частица в процессе непрерывного перемешивания проходит через одинаковую интенсивность смешивания и время выдержки благодаря очень хорошо контролируемому процессу смешивания. Благодаря щадящему процессу смешивания гранулометрическое распределение анодной массы остается в точности сохраненным. Это обеспечивает отличные физические свойства анодных блоков и оптимальные характеристики выжигания в электролизе.

Доступные 3 конструктивные размеры обеспечивают нынешнюю и будущую пропускную способность 20-90 т/ч. Надежность, доступность услуг и быстроизнашивающихся деталей Ко-кнетера Buss и системы компаундирования на протяжении всего периода эксплуатации, который в большинстве случаев длится несколько десятилетий, считаются легендарными. Более 100 систем в полевых условиях и непрерывные новые установки четко демонстрируют это.

Типовая схема расположения оборудования для анодных масс

Ко-кнетеры BUSS дают следующие характерные преимущества

Больше информации

Загрузки

-

COMPEO

-

BUSS Kneader Series KX

-

Aluminium Journal: Four-Flight Technology greatly enhances throughput and quality

-

Aluminium Times: KX Kneader series launch