Compoundiersysteme für Luxury Vinyl Tiles (LVT)

Der Begriff LVT steht für Luxury Vinyl Tiles. Dabei handelt es sich um Bodenfliesen auf Vinyl- beziehungsweise PVC-Basis.

Sie bestehen aus mehreren Schichten – eine dieser Schichten ist die sogenannte “Dekorschicht”. Die Dekorschicht wird bedruckt und ermöglicht nahezu unbegrenzte Design- und Farbmöglichkeiten. So sind Holz-, Keramik- und Steindekore optisch kaum noch vom Original zu unterscheiden.

Spezielle Prägetechniken sorgen zudem für ein entsprechendes haptisches Ergebnis. Sie haben eine Einbauhöhe von wenigen Millimetern, können direkt auf einem vorbereiteten Untergrund verlegt werden und gelten als besonders pflegeleicht. Aufgrund der Vinyl-Basis und der Möglichkeit zum Einarbeiten von merklichen Recycling-Fraktionen weisen die Produkte einen niedrigen CO2-Fussabdruck sowie eine gute Energiebilanz auf.

Typische Anwendungen

Diese herausragenden Eigenschaften haben LVT zu einem hochgeschätzten Bodenbelag im Wohnbereich, gewerblichen wie auch öffentlichen Bauten gemacht. Dies geht einher mit aussergewöhnlich hohen Wachstumsraten und davon abgeleitet fortwährend optimierten Herstellungsmethoden.

Produktionsanforderungen an LVT

Um diese besonderen Eigenschaften von LVT zu erreichen, wird der Bodenbelag – wie erwähnt – aus mehreren spezialisierten Schichten zusammengesetzt. Dies geschieht klassischerweise durch ein separates Herstellen der Compounds auf Buss-Ko-Knetern und entsprechenden Kalandrier-Vorgängen. Die einzelnen Schichten werden im nachfolgenden Verfahren verpresst.

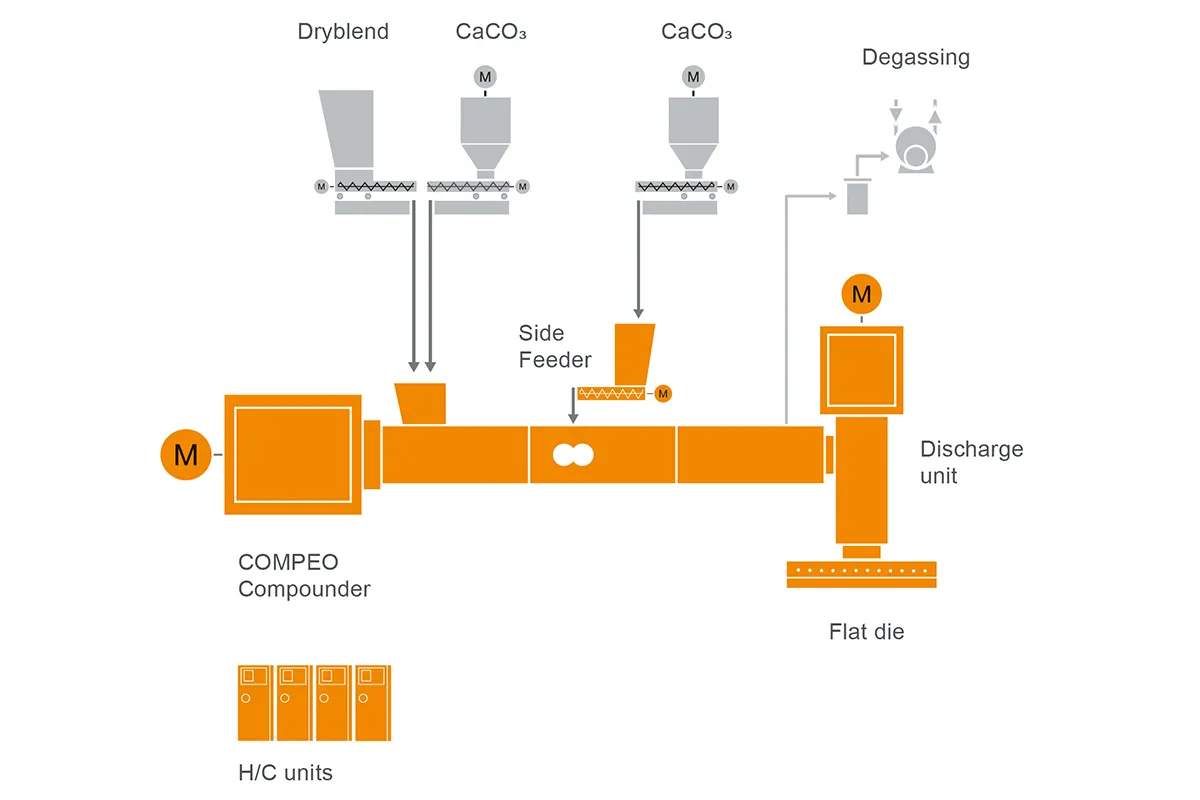

Im optimierten Verfahren wird nun die dreischichtige Kernschicht des Bodenbelags mit Hilfe von zwei Extrudern und zwei Glättwerken hergestellt. Im ersten Buss-Ko-Kneter wird ein PVC-Compound, dem mithilfe der Seitenzuführungen und Split-feed ein hoher Anteil mineralischer Füllstoffe sowie weitere Additive zugesetzt werden, plastifiziert und homogenisiert. Der Druckaufbau zur Speisung einer Breitschlitzdüse wird durch einen angeflanschten Austragsextruder realisiert und sichert dadurch die Entkoppelung des Compoundierschrittes. Im anschliessenden ersten Glättwerk wird das Compound auf das Glasvlies aufgetragen. Dieser Verbund wird in das zweite Glättwerk geführt, wo die im zweiten Buss-Ko-Kneter aufbereitete PVC-Mischung auf die andere Seite des Glasvlieses aufgetragen wird. Die Inline-Verarbeitung, Compoundierung und Plattenherstellung in derselben Wärme, ist der grosse Vorteil des Verfahrens: Der thermisch sensible Werkstoff PVC wird schonend behandelt und Zwischenkühl-/Erwärmungsschritte entfallen. Im Anschluss an das zweite Glättwerk werden auf das dreischichtige Kernmaterial die Dekor- und Verschleissschutzschicht auflaminiert. Nun durchläuft der 5-Schicht-Verbund eine Prägestation sowie eine Temperstrecke zur Gewährleistung der Dimensionsstabilität und wird abschliessend auf Mass geschnitten.

So konnten und können mit der Buss-Verfahrensexpertise und dem fortwährend weiterentwickelten Stärkeprofil des Buss-Ko-Kneters spezifische Anforderungen adressiert werden: Mit uniformen, moderaten und im Bedarfsfall anpassbaren Schergeschwindigkeiten und intensiven Mischvorgängen werden optimale Produkt-Eigenschaften erzielt. Das Ausformen über die Breitschlitzdüse erlaubt den Einsatz der Glättwerk-Technologie für die ökonomische Direktverarbeitung. Die Nutzung der beschriebenen Technologie-Features zeigt beispielhaft auf, warum Buss seit jeher Technologie- und Marktführerschaft beim Aufbereiten von Vinyl-basierten Werkstoffen ist.

Typisches Anlagenlayout für LVT Compounds

BUSS Compoundiersysteme für die Aufbereitung von LVT Compounds bieten folgende spezifische Vorteile

Mehr Information

Downloads

-

COMPEO