Excellence

in Compounding

BUSS ist internationaler Marktführer für Compoundier-Systeme für anspruchsvolle Anwendungen. Als Originalhersteller der Ko-Kneter-Technologie bietet BUSS einzigartige Compoundierlösungen, die nach wie vor den Maßstab für hitze- oder scherempfindliche Anwendungen … in der Kunststoff-, Aluminium- und Nahrungsmittelindustrie sowie für Paints & Coatings setzen.

Die Kernkompetenz von BUSS ist kunden- und anwendungsspezifische Lösungen für hochentwickelte Compoundieraufgaben. Von hohen Füllgraden bis zur schonenden Verarbeitung langer Fasern – wir erfüllen höchste Anforderungen an Prozesstechnologie und Produktqualität sowie den kontinuierlich steigenden technologischen Marktbedürfnissen. Die Leistungsfähigkeit und Investitionssicherheit unserer Compoundiersysteme lassen sich dabei mit zwei Worten auf den Punkt bringen: Schweizer Qualität. All dies macht uns zu einem führenden Anbieter hochwertiger Compoundiertechnologie.

Ich bin der Textblock der später mal die VISE Platform neben dem Video advertised.

Unsere technologischen Stärken

Anwendungen der Ko-Kneter Technologie

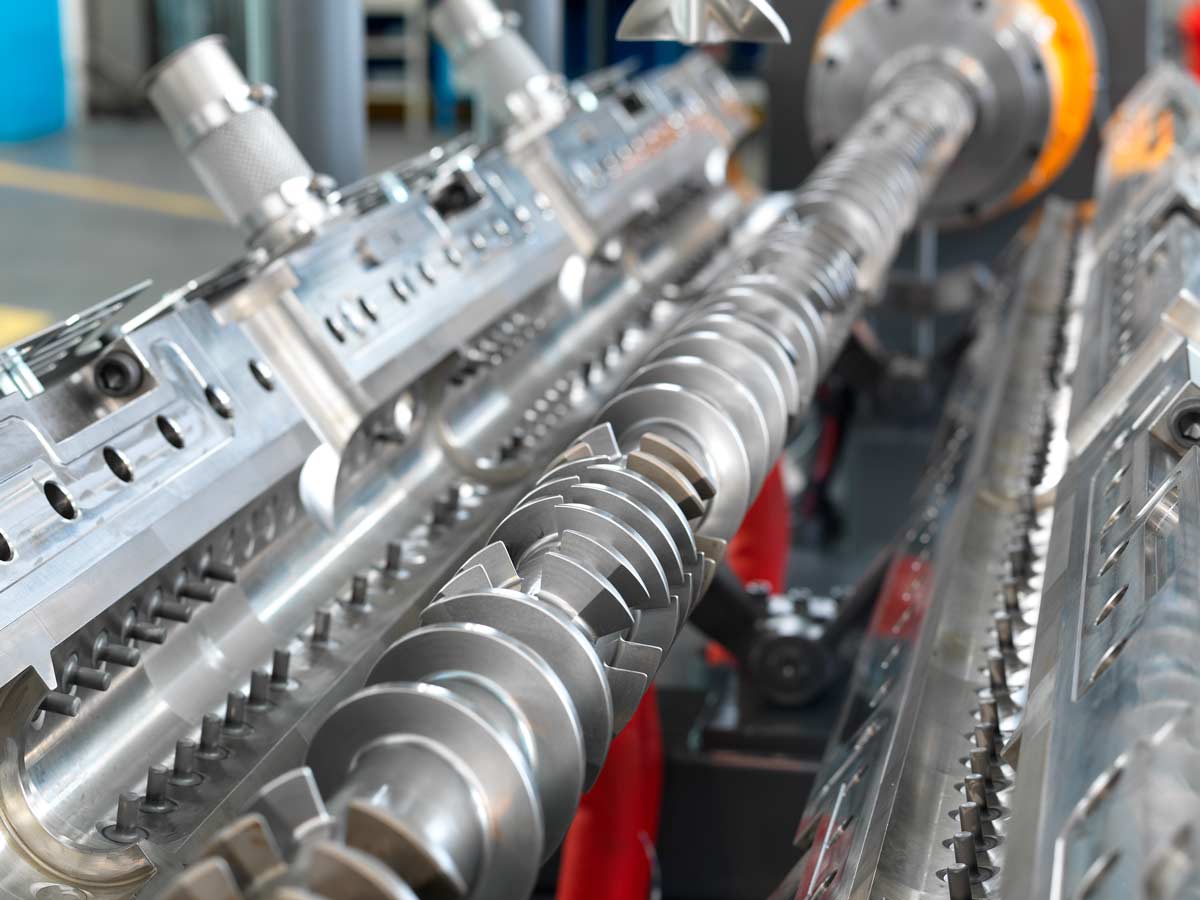

Die zahlreichen polymeren und anderen Ausgangsstoffe, die eine Compoundierung erfordern, stellen individuelle Herausforderungen für jeden Prozess dar. Der BUSS Ko-Kneter ist eine spezialisierte Compoundieranlage, die flexible Lösungen für diese Herausforderungen bietet.

Technologischer Marktführer

in wegweisender Compoundier-Technologie.

Unsere Kernkompetenzen liegen in massgeschneiderten produktspezifischen Compoundier-Lösungen, insbesondere in Verbindung mit anspruchsvollen Anforderungen an die Prozesstechnologie und Produktqualität. Es ist unsere Fähigkeit zu Innovation, Flexibilität und schneller Reaktion auf Kundenbedürfnisse rund um die Compoundier-Technologie, die uns erfolgreich, zukunftsstark und zum verlässlichen Partner unserer Industriekunden macht.

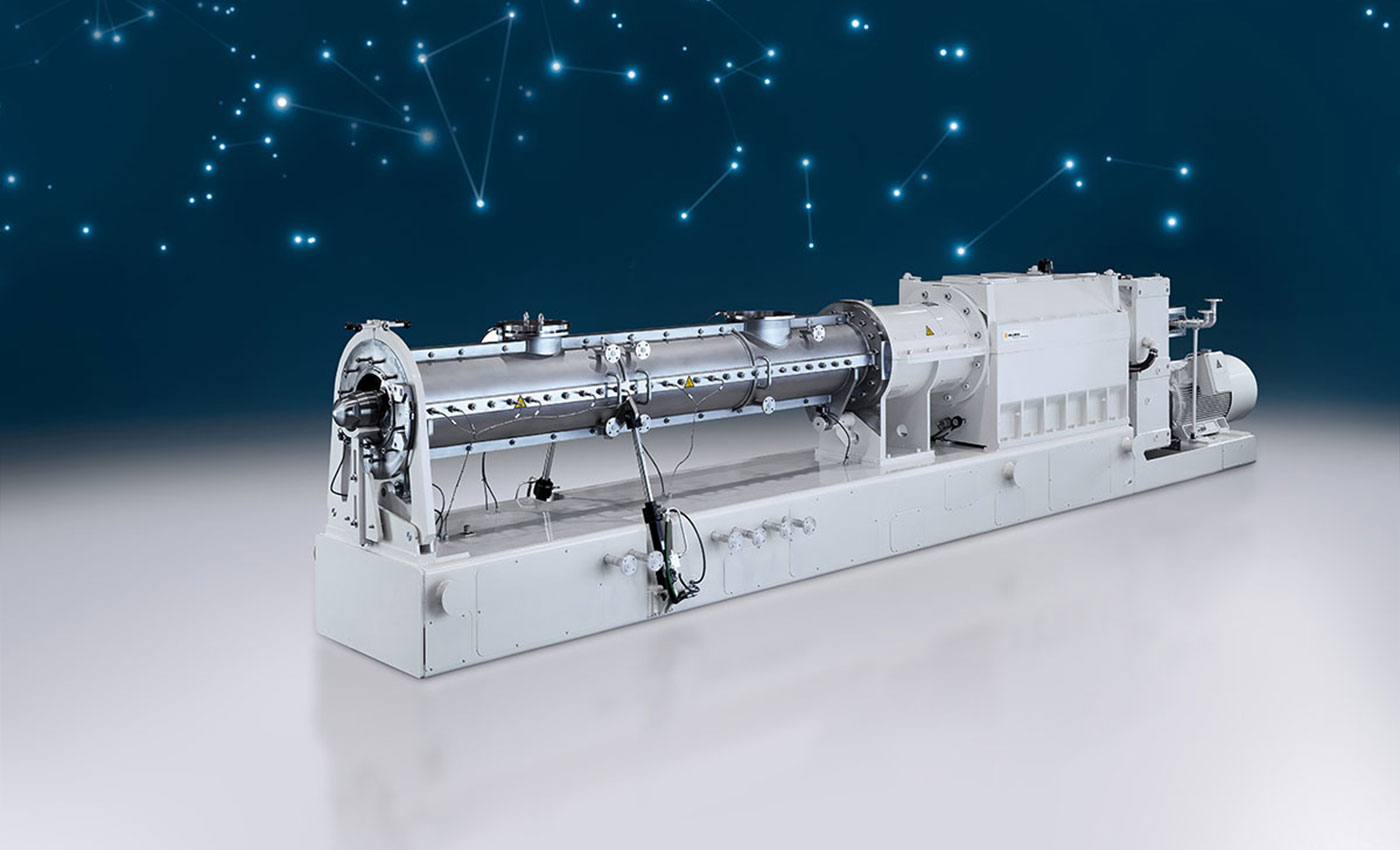

Ko-Kneter-Baureihen

Ihre Lösung für anspruchsvolle Compounds. Wenn Standardlösungen an ihre Grenzen stoßen, beginnt das Terrain der BUSS Ko-Kneter. Mit vier modularen Baureihen und patentierter Prozesstechnologie bieten wir flexible, präzise steuerbare Systeme für hochgefüllte, temperaturempfindliche und prozesskritische Rezepturen. Unsere Ko-Kneter stehen weltweit für konstant hohe Produktqualität, kurze Verfahrenslängen und exzellente Temperaturführung– ob in der Kunststoff-, Lebensmittel- und Aluminiumindustrie oder für Paints & Coatings und die Energieinfrastruktur.

Latest News & Events

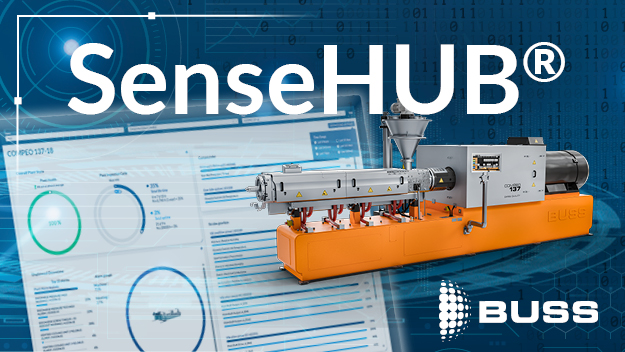

SenseHUB® – Connectivity and smart services

2025-09-18T17:09:36+02:00Knowing what's going on - and what's coming up: SenseHUB® from BUSS turns data into real added value for compounding processes. If you know your data, you can plan smarter and react faster. For maximum production efficiency and targeted maintenance planning, condition data, OEE key figures, and integrated service are bundled in a structured manner in the networked SenseHUB platform...

BUSS at K 2025

2025-10-22T09:37:44+02:00With innovative developments such as the CPS-F pelletizing system, the SenseHUB® digital platform, and proven solutions such as COMPEO and modular units, the exhibition stand is all about intelligent technology, flexible integration, and practical digitalization. Another highlight: 80 years after the first patent application for the co-kneader, the Swiss company is celebrating...

80 Years of Compounding Innovation

2025-09-18T14:09:55+02:00In 1945, BUSS obtained the license to a groundbreaking invention: the co-kneading principle, developed by Heinz List. This marked the beginning of what would become decades of compounding excellence...

Maximum Production Efficiency from Compounding to Pelletizing

2025-11-21T17:39:28+01:00Plastic Insights Article: Perfect Interaction. Read about the advantages of the separated process zone and pressure build-up in the discharge unit. Learn what makes the BUSS co-kneading technology different.

SenseHUB® – Connectivity and smart services

2025-09-18T17:09:36+02:00Knowing what's going on - and what's coming up: SenseHUB® from BUSS turns data into real added value for compounding processes. If you know your data, you can plan smarter and react faster. For maximum production efficiency and targeted maintenance planning, condition data, OEE key figures, and integrated service are bundled in a structured manner in the networked SenseHUB platform...

BUSS at K 2025

2025-10-22T09:37:44+02:00With innovative developments such as the CPS-F pelletizing system, the SenseHUB® digital platform, and proven solutions such as COMPEO and modular units, the exhibition stand is all about intelligent technology, flexible integration, and practical digitalization. Another highlight: 80 years after the first patent application for the co-kneader, the Swiss company is celebrating...

Treffen Sie uns:

Istanbul, Türkei

3-6 Dezember 2025

Halle 12, Stand 1209B

Neu-Delhi, Indien

5-10 Februar 2026

Stand H4GM-F02

Goyang, Südkorea

31 März – 3 April 2026

Standnummer folgt.

Das sagen

unsere Kunden

„I express my sincere thanks for both of your continued support and understanding since the beginning of the project. Your hard work has laid a solid foundation for a long-term cooperation between NFC and BUSS. I hope that we can continue our sincere cooperation and make persistent efforts to provide technical service and maintenance work and make great efforts for NFC and BUSS on establishing a good reputation.“

„BUSS is a great partner as the quality of its products and the output are high, maintenance is low and spare parts are rarely required. The BUSS compounder is a very good product and disposes of features that makes it unique.“

„BUSS is an excellent partner as its compounding delivers a very good performance. Besides, the technical support from the BUSS team is perfect. BUSS means full understanding in commercial terms.“

„Since the beginning of our partnership with BUSS, PLASCOM is successfully using BUSS compounding lines to manufacture polymer compound for wire & cables.“

„The BUSS Kneader is good compounding with high quality.“

„BUSS is a great partner because BUSS is High Tech. Thank you for the good work.“

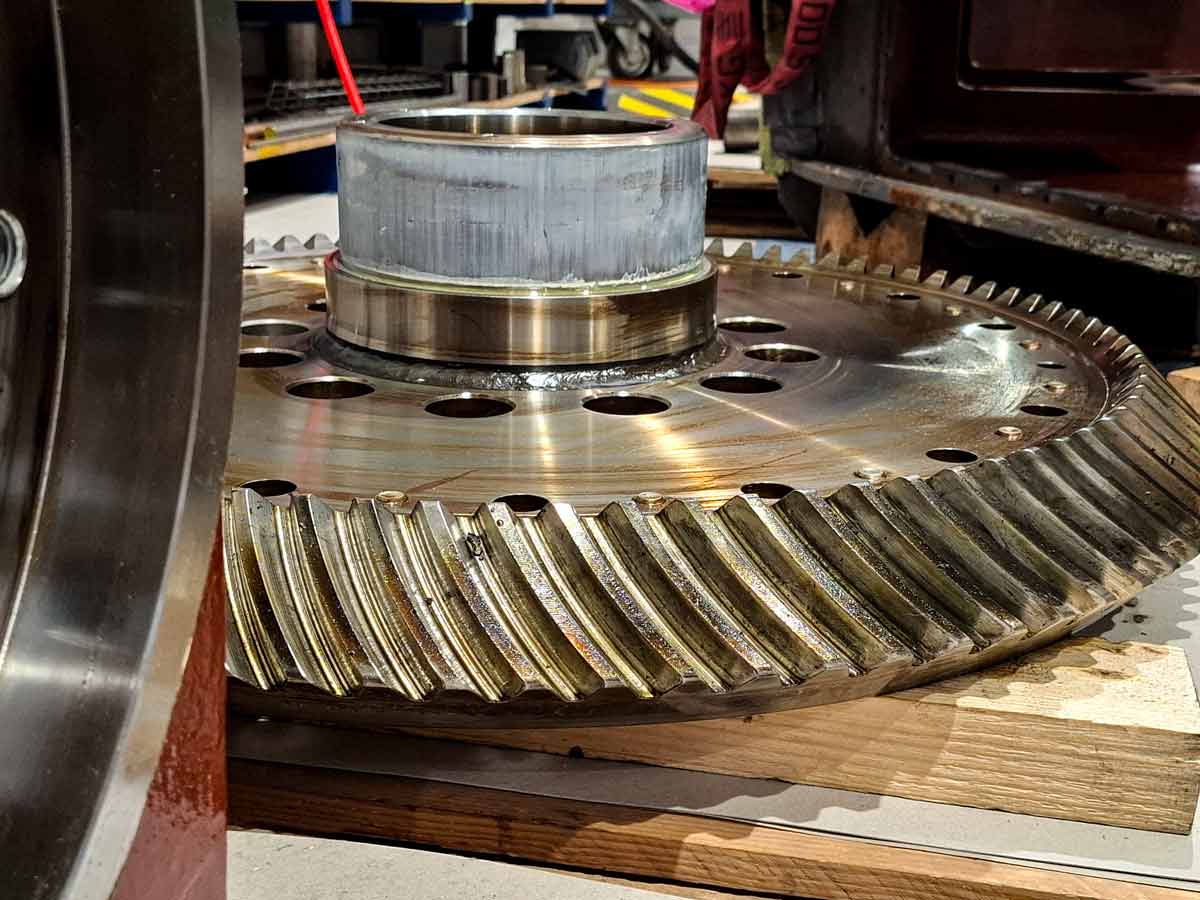

„After several days of stoppage due to a brake in our kneader we have restarted the production and fortunately everything is OK. The collaboration with the Buss team was very useful and fulfilled all of our requirements. It was a very nice experience to work together “on line” with the Buss team in Switzerland and our team in Argentina. Thank you very much for your kind and useful collaboration.“

„BUSS helped us to regain control of our machines, we have optimized the process geometry together with technicians from BUSS and we use spare parts that are fit for purpose. Machine has over 1800 hours flawless runtime in the last 9 months.“

Life Cycle Management

Wir lassen Sie nicht allein – über den gesamten Lebenszyklus Ihrer Anlage hinweg. BUSS steht für mehr als exzellente Prozesstechnologie. Mit unserem globalen Servicenetz begleiten wir Sie verlässlich von der Inbetriebnahme bis zur Modernisierung und darüber hinaus.

Ob Erstinstallation, Schulung Ihrer Mitarbeitenden, vorbeugende Wartung, Ersatzteilmanagement oder individuelle Upgrades: Unsere Spezialisten stehen bereit, um Ihre Anlagenverfügbarkeit zu maximieren und Ihre Produktqualität langfristig zu sichern.

Dank schneller Reaktionszeiten, umfassender Expertise und maßgeschneiderter Servicepakete minimieren wir Stillstand und schaffen Betriebssicherheit über Jahre hinweg.

Wir kennen Ihre Prozesse, verstehen Ihre Anforderungen und denken mit – persönlich, flexibel, weltweit.

Mehr über uns

Über uns

Willkommen in der Zukunft des industriellen Compoundierens. Als einer der führenden Anbieter von Compoundier-Systemen weltweit entwickeln wir Lösungen für anspruchsvolle Materialanwendungen. Mit unserem Fokus auf Innovation schaffen wir maßgeschneiderte, produktspezifische Compoundierlösungen.