Simulation hilft, das Mischverhalten des Ko-Kneters vorherzusagen

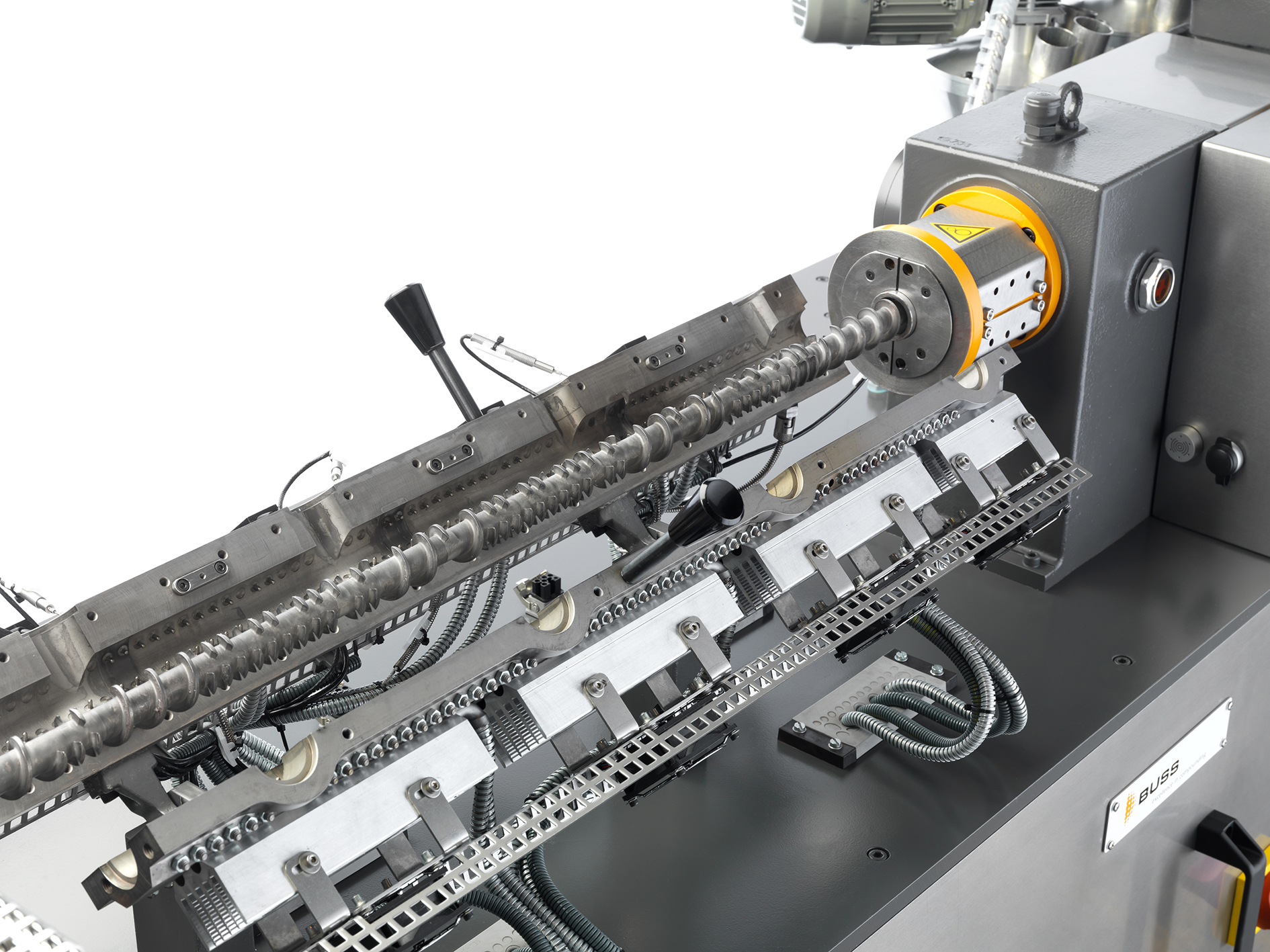

Der Buss Ko-Kneter ist seit 75 Jahren ein Spezialist für die Aufbereitung und Modifizierung hochgefüllter sowie temperatur- und scherempfindlicher Kunststoffe, speziell bei hohen Mischanforderungen. Die Bestimmung der jeweils optimalen Ausführung und Anordnung der Knetelemente erfolgt dabei meist auf der Basis von Erfahrung oder Versuchen im Technikum. Aufgrund der komplexen Abläufe gab es bisher nur wenig systematische Untersuchungen als Basis für analytische und numerische Modelle für eine rechnergestützte Optimierung. Die Problematik liegt dabei in der Beschreibung und mathematischen Modellierung der Vorgänge im Ko-Kneter, d. h. in der Kombination der oszillierenden Bewegung der Schnecke, der räumlichen Unterbrechungen der Schneckenstege sowie der Interaktionen mit den Knetbolzen, wo sich eine axiale Längsvermischung radialen Mischprozessen überlagert.

Kürzlich hat eine Arbeitsgemeinschaft des Instituts für Kunststofftechnik (IKT) der Universität Stuttgart und des Kunststoff-Zentrums (SKZ) in Würzburg erste Schritte unternommen, um das Mischverhalten von Ko-Knetern effizient vorherzusagen[1]. Systematische experimentelle und theoretische Prozessuntersuchungen zeigen gute Übereinstimmungen und tragen wesentlich zum Verständnis der verfahrenstechnischen Vorgänge im Ko-Kneter bei.

Ergebnisse aus dem Labor

Als Basis für die angestrebte Validierung der Modellierungen und Simulationen dienten Untersuchungen mit zwei Materialsystemen auf einem Buss Labor-Kneter MX 30. Dabei wurden Schneckenelemente mit unterschiedlicher Flügelgeometrie betrachtet und die Zahl der Knetbolzen, die Drehzahl sowie der Durchsatz variiert. Für ein vertieftes Verständnis der Vorgänge erfassten die Autoren Schmelzetransport, Vollfüllungen, Rückstaulängen und Verweilzeiten anhand von Messungen des lokalen Füllgrads, der sowohl die Verweilzeit als auch die Leistung des Extruders beeinflusst.

Ergebnisse der Berechnungen

Zeitgleich wurden anhand numerischer Strömungssimulationen experimentell nicht erfassbare Größen wie Strömungsrichtung und Schergeschwindigkeit aufgelöst. Analytische Berechnungsmodelle lieferten Prozessgrößen wie Leistung und Temperatur entlang des Extruders.

Im Rahmen der numerischen Modellierung wurden für unterschiedliche Knetflügel-positionen Ausschnitte erstellt und simuliert, wobei neben einer konstanten Drehzahl auch die überlagerte oszillierende Schneckenbewegung berücksichtigt wurde. Insgesamt wurden jeweils zwei unterschiedliche Knetelemente zweier Maschinentypen simuliert und dann bezüglich der resultierenden Geschwindigkeitsfelder und Schergeschwindigkeiten gegenübergestellt.

Zur analytischen Modellierung wurde die Geometrie in kurze Abschnitte zerlegt und dann mit Parametern wie Schneckenkanalanzahl, -höhe und -breite, Stiftanzahl und Breite der Durchbrüche in den Knetflügeln beschrieben, um daraus letztlich gemeinsam mit Materialdaten Prozessgrößen zu berechnen. Dieses Modell betrachtet mehrere zur Auslegung relevante Größen, wie Verweilzeit, Massetemperatur, Füllgrad, Leistungseintrag und Druck über die gesamte Extruderlänge.

Ausgewertet wurden die numerischen Simulationen qualitativ anhand des Geschwindigkeitsfelds sowie quantitativ durch Berechnung der mittleren Schergeschwindigkeit. Die getroffenen Annahmen spiegeln die Praxiserfahrungen wider, was bedeutet, dass sich so erste Tendenzen anhand quantitativer Daten vorhersagen lassen.

Für die analytische Berechnung wurde ein Tool erstellt, das anhand von Material-, Geometrie- und Prozessparametern 1D-Simulationen mit den entwickelten Ko-Knetermodellen ermöglicht. Vergleiche der berechneten Verläufe von Druck, Füllgrad und Aufschmelzgrad mit den Ergebnissen der Versuche ergaben gute Übereinstimmungen. Wie die Autoren berichten, ergaben sich – unter Berücksichtigung der getroffenen Vereinfachungen für die Modellierung – auch hinsichtlich Verweilzeiten, Leistung und Massetemperatur gute Übereinstimmung zwischen Berechnung und Experiment.

Vielversprechende Ergebnisse

Die Untersuchungen ermöglichen die Identifizierung der signifikanten Verfahrensparameter und damit die Klärung der im Ko-Kneter auftretenden Wechselwirkungen zwischen Maschinenkonfiguration, Prozessparametern und verarbeitetem Material. Die vereinfachten Rechenmodelle können erste Tendenzen bei Variation von Geometrie und Einflussfaktoren abbilden. Durch die Implementierung in ein Simulationstool können erstmals wichtige Prozessgrößen im Ko-Kneter in wenigen Sekunden vorhergesagt werden. Obwohl die Simulationen bisher nur für den eingesetzten Labor-Ko-Kneter validiert sind, ermöglichen die Ergebnisse bereits deren begleitenden Einsatz bei der Auslegung von Ko-Kneter-Prozessen.

[1] Jochen Kettemann et al.: Kneten ganzheitlich verstehen. Kunststoffe 8/2020, S. 42 ff.