In der ersten Hälfte des 19.Jahrhunderts wurde das Entstehen von PVC aus Vinylchlorid (VC) zum ersten Mal beschrieben. Um 1928 begann in den USA und 1930 in Deutschland die Großproduktion von PVC. Nach dem 2. Weltkrieg war es bereits der meistproduzierte Kunststoff. Mit einem Chlorgehalt von 56,7% der molaren Masse ist PVC ein willkommenes Koppelprodukt in der Chlorproduktion. Aufgrund des niedrigen Anteils an Kohlenwasserstoff-basierten Bestandteilen weisen PVC-Werkstoffe vergleichsweise günstige Energiebilanzen und CO2-Fussabdrücke auf.

Durch die Zugabe von Weichmachern und weiteren Zusatzstoffen bei der PVC-P Compoundierung werden die Eigenschaftsprofile für die Anwendungen maßgeschneidert. Aus mechanischem Blickwinkel können die Weichmacher als „Distanzhalter“ oder „Scharniere“ von benachbarten Makromolekülen betrachtetn werden. Sie erlauben eine größere Beweglichkeit der PVC-Kettensegmente im Compoundiersystem. Je grösser die Weichmachermoleküle gewählt werden, desto geringerer fällt die Migration in Extrembelastungen aus.

Typische Anwendungsbereiche

Die breiten Temperatureinsatzgrenzen von -50 bis 70°C Dauertemperatur erlauben vielfältige Anwendungen wie Schläuche, Stopfen und Pufferelemente im Apparatebau. Die guten elektrischen Isolationseigenschaften machen Weich-PVC zur bevorzugten Draht- und Kabelisolierung für Spannungen bis 10 kV.

Im Bauwesen kommt Weich-PVC (PVC-P) sehr breit zur Anwendung. So werden Bauten-, Fugen- und Fensterdichtungen, Dehn-, Gleit- und Abdeckprofile, Fussboden-, Tisch- und Wand-Beläge und viele mehr realisiert.

In der Medizintechnik werden höchst anspruchsvolle Systeme für Blutkonserven und Infusionslösungen ausschliesslich aus PVC-P Compoundierungen hergestellt.

Viele weitere Anwendungsfelder in der Automobil-, Verpackungs- und Bekleidungs-Industrie bestehen seit Langem und werden laufend weiter- und neuentwickelt.

Vorteile

Die Vorteile der BUSS Compoundier-Technologie für die Aufbereitung von Weich-PVC

Anforderungen an dieCompoundierung von Weich-PVC

Das Aufbereiten von Soft-PVC erfolgt in der Regel über einen Heiss-/Kühl-Mischvorgang in der Pulverphase. Anschliessend wird auf dem Buss Ko-Kneter für alle Verarbeitungsprozesse, bei denen Granulate benötigt werden, wie z. B. das Spritzgiessen, compoundiert. Sind hohe Zuschlagstoffanteile oder spezifische Qualitätsanforderungen gefragt, wird ebenfalls dieses zweistufige Verfahren eingesetzt. Bei einfacheren Rezepturen kann ein Verarbeiten aus der Pulvervormischung ausreichen.

Die Anforderungen an das Soft-PVC Compoundieren können wie folgt beschrieben werden: Das pulverförmige Dryblend, das neben dem PVC Resin weitere Rezepturanteile wie Stabilisatoren, Additive, Füll- und Verstärkungsstoffe sowie Flammschutzmittel enthält, muss dispersiv und distributiv intensiv in der Compoundiermaschine vermischt, geliert und aufgeschlossen werden. Dabei sind wohldefinierte Temperaturgrenzen einzuhalten.

Der BUSS Ko-Kneter kann sein Stärkenprofil mit uniformen, moderaten und im Bedarfsfall anpassbaren Schergeschwindigkeiten ausspielen. Compoundiervorgang und Druckaufbauschritt werden durch ein zweistufiges System konsequent getrennt und optimiert. Niedrige spezifische Energien bei intensivsten Mischvorgängen, volumetrische Scale-up Vorgänge und höchste Verfügbarkeit durch breite Operationsfenster verdeutlichen die Compoundiertechnologie- und Marktführerschaft bei der Soft-PVC Compoundierung seit Beginn der Massenproduktion Mitte des 20. Jahrhunderts.

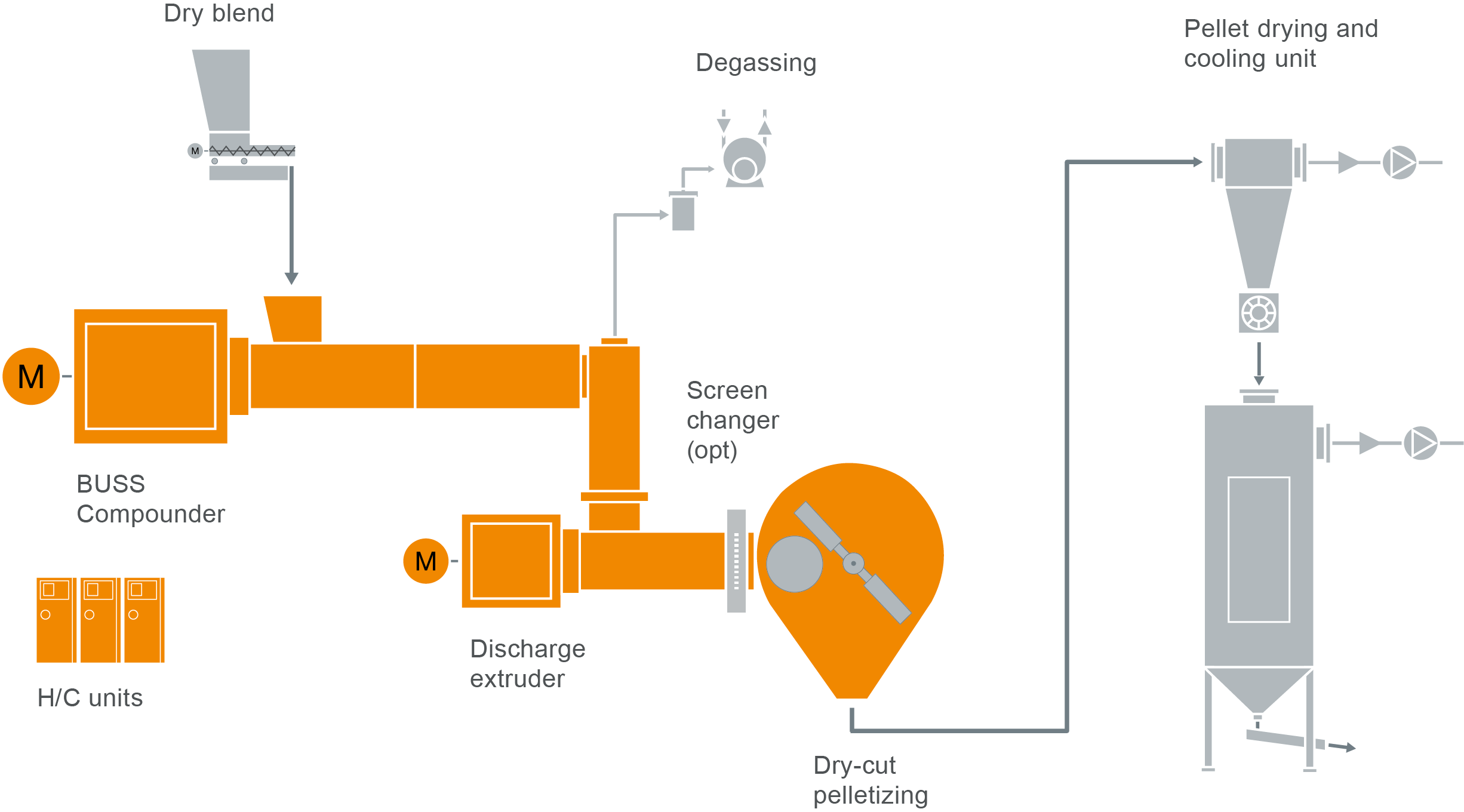

Typisches Anlagenlayout

COMPEO Compounder für die PVC-Compoundierung

Sehen Sie sich unser typisches Anlagenlayout für die Produktion von PVC Compounds in unserem COMPEO Showroom an. Sie sehen dort nicht nur unseren Compounder sondern auch die weiteren Aggregate, die für den Produktionsprozess notwendig sind.

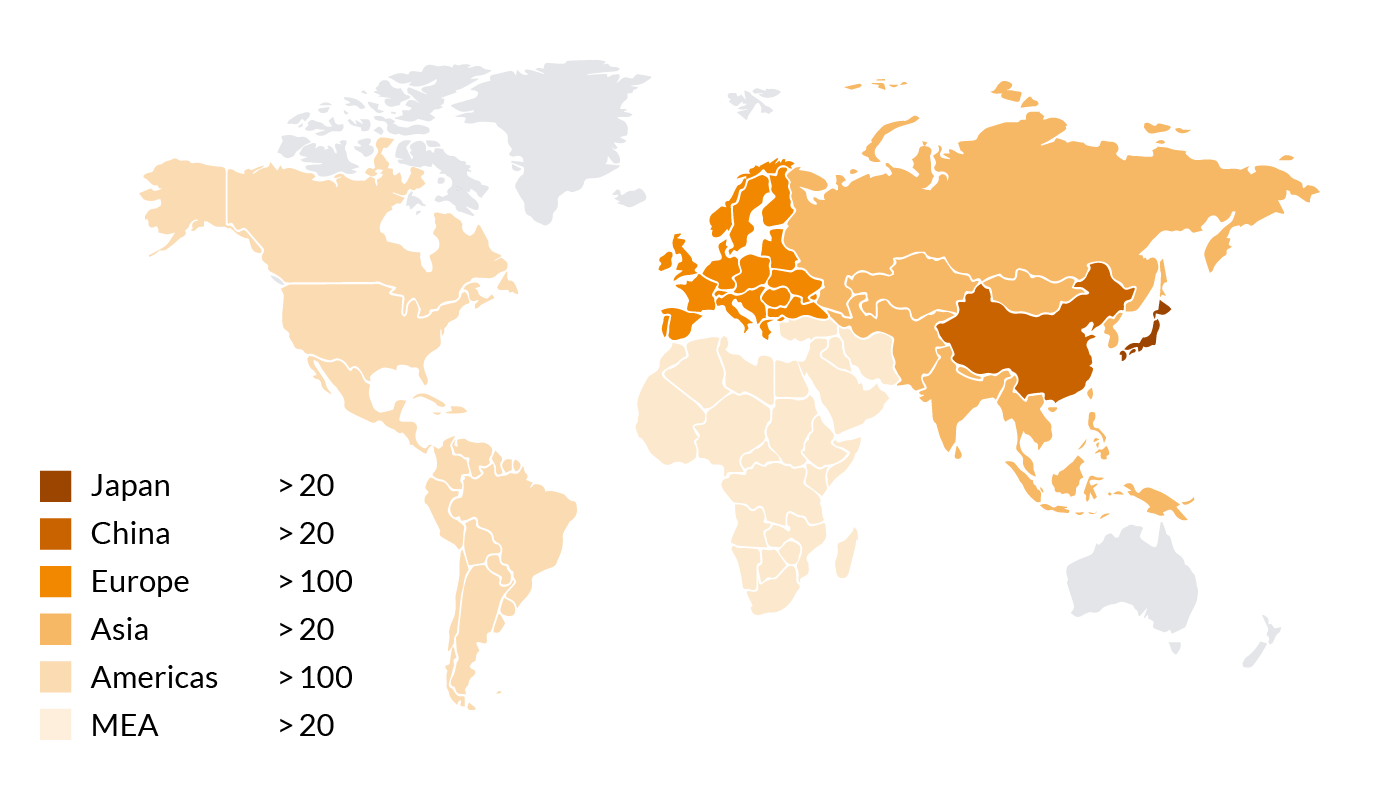

BUSS Ko-Kneterauf der ganzen Welt

Unsere patentierten Ko-Kneter sind heute weltweit in Betrieb und unterstützen unsere Kunden in der Produktion von Kunststoffen. Mit Hilfe der BUSS Compoundieranlagen können unsere Kunden alle anspruchsvollen Anforderungen der PVC Compoundierung bewältigen.

Anzahl der eingesetzten Ko-Kneter für die PVC-Compoundierung.