Die Compounds auf Polycarbonat (PC)-Basis gehören zur Gruppe der technischen Kunststoffe. Oft wird auch der Begriff „Engineering Plastics“ verwendet. Dieser beschreibt im Wesentlichen die Hauptstärken und damit die Anwendungsfelder: In technischen Teilen wird die sehr gute Schlagzähigkeit in einem breiten Dauereinsatztemperaturfeld geschätzt, während die exzellente Transparenz breite optische sowie auch Datenträger-Anwendungen ermöglicht. Im Bauwesen wird PC gegenüber alternativen Materialien wegen der guten Flammwidrigkeits-Eigenschaften eingesetzt.

Typische Anwendungsbereiche

Polycarbonat wurde Ende des 19. Jahrhunderts erstmals beschrieben, aber erst seit den 1950er-Jahre durch die Firmen Bayer (heute Covestro) und General Electric (heute Sabic) großtechnisch produziert. Später kamen weitere Hersteller dazu.

Neben den oben erwähnten Haupteigenschaften haben die folgenden Eigenschaften ebenfalls Bedeutung gewonnen: Sehr gutes elektrisches Isolationsvermögen, Sterilisierbarkeit und Kombinierbarkeit mit anderen Kunststoffen wie ABS, ASA oder PBT zu entsprechend maßgeschneiderten Blends. So gewannen Polycarbonat (PC) Anwendungen in der Elektronik/Elektrotechnik, der Medizintechnik sowie der Fahr- und Flugzeugindustrie eine große Bedeutung.

Vorteile

BUSS Compoundiersysteme bieten folgende spezifische Vorteile

Anforderungen an die Compoundierungvon Polycarbonat

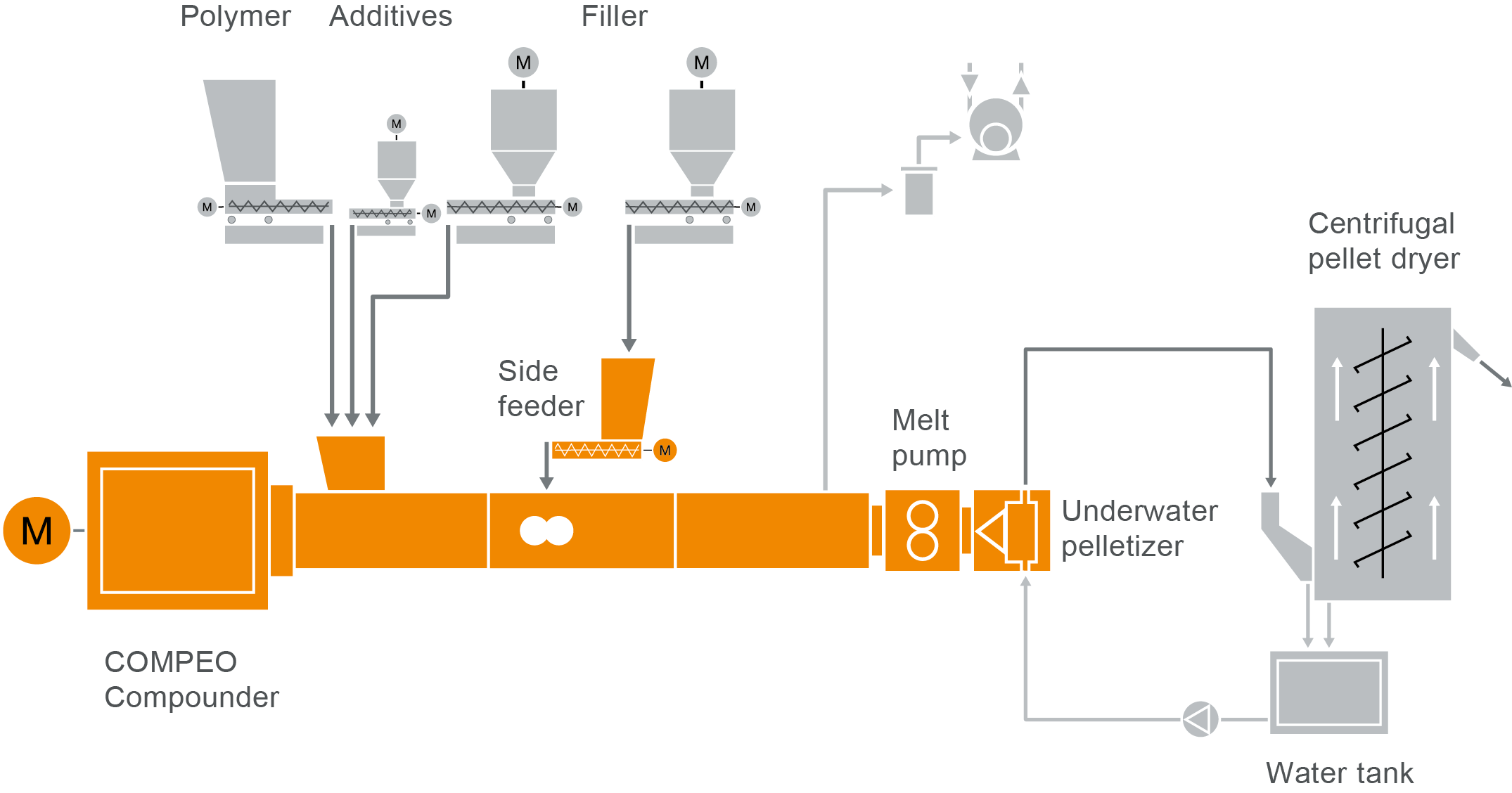

Dem Compoundier-System kommt bei allen Polycarbonat (PC) Werkstoffen wichtige Bedeutung zu: Die Polycarbonat Grundstoffe liegen meist Pulver- oder Chips-förmig vor und werden in das Compoundier-System via Compoundierschritt unter Zugabe von Additiv-Komponenten in Granulatform gebracht, so beispielsweise bei transparenten Formmassen.

In vielen Fällen kommen Verstärkungs-, Flammschutzmittel, Farben oder wie erwähnt die Blend-Partner dazu. Das Compoundieren dieser Materialien wird entsprechend anspruchsvoll und erfordert maßgeschneiderte Lösungen. So gilt es die polymeren Komponenten möglichst schonend aufzuschmelzen, Flammschutzmittel exzellent zu verteilen und die Verstärkungsfasern so einzutragen, dass die angestrebten mechanischen Eigenschaftsprofile erzielt werden.

Diese hohen Ansprüche werden durch wohldurchdachte Compoundierverfahren adressiert und sehr gut beherrscht.

Der BUSS Ko-Kneter kann im direkten Vergleich mit alternativen Compoundier-Systemen seine spezifischen Stärken sehr gut ausspielen: Die äußerst uniformen und moderaten Schergeschwindigkeiten generieren die geringstmögliche Vergilbung, da das System keine Hotspots erzeugt. Für transparente Formulierungen ist dies von zentraler Bedeutung.

Die Charakteristik des BUSS Ko-Kneters, breite Viskositätsspektren einwandfrei verarbeiten zu können, erlaubt sehr breite und robuste Operationsfenster. So können PC Blends, verstärkte, flammgeschütze oder höchstviskose Formulierungen und auch deren Kombinationen meist mit einer Wellengeometrie verarbeitet werden.

Mit dem zweistufigen System des BUSS Ko-Kneters werden das Compoundieren und der Druckaufbauschritt konsequent voneinander entkoppelt. So können die Verfahrensschritte unabhängig optimiert werden. Für PC Compounds wird meist eine Zahnradpumpe als Druckaufbauorgan für die Granulierung verwendet. Das aufklappbare Gehäuse des Compoundier-Systems und des BUSS Ko-Kneters sichert einen schnellen Zugang und hohe Verfügbarkeit des Systems.

Der modulare und dadurch anpassbare Aufbau der ganzen Anlage und die breit abgestützte BUSS-Verfahrensexpertise machen den BUSS Ko-Kneter zur sehr guten Wahl für das Compoundieren von anspruchsvollen Polycarbonaten.

Typisches Anlagenlayout

COMPEO Compounder für die Polycarbonat Compoundierung

Sehen Sie sich unser typisches Anlagenlayout für die Produktion von Polycarbonat Compounds und Polycarbonat Blends in unserem COMPEO Showroom an.