Der Kunststoff Polyisobutylen (PIB) gehört zur Polymerfamilie der Olefine. Er wird großtechnisch seit den 1930er Jahren hergestellt und wird in einer breiten Viskositätsspanne von ölähnlichen bis rohgummiartigen Massen produziert. Die mechanischen Eigenschaften hängen dabei stark von der mittleren molaren Masse ab.

Als besondere Merkmale gelten die ausgezeichnete elektrische Isoliereigenschaft und dielektrische Werte, sehr gute Beständigkeit gegen Säuren, Alkalien und Salzlösungen sowie sehr geringe Wasserdampf- und Gasdurchlässigkeiten.

Typische Anwendungsbereiche

Aus diesem Eigenschaftsprofil leiten sich entsprechenden Anwendungen ab, in denen PIB (Polyisobutylen) als bestimmende Rezeptur-Komponente zum Einsatz kommt: So werden in Behälterauskleidungen oder Rohrummantelungen die Korrosionsbeständigkeit genutzt.

Für Dichtungsfunktionen als Bahnen oder Fugen wird die Einsetzbarkeit in einem breiten Temperaturfeld bis hin zu sehr tiefen Temperaturen (bis -50°C) geschätzt.

Die einstellbare Klebrigkeit wird sowohl in Folien- wie auch Heiß-Kleber-Anwendungen genutzt. Für Verpackungen, insbesondere auch im Einsatz für Lebensmittel, ist die Gasundurchlässigkeit die gesuchte Eigenschaft.

Vorteile

BUSS Compoundiersysteme bieten folgende spezifische Vorteile

Anforderungen an diePIB Compoundierung

Die Breite der Einsatzmöglichkeiten und die exzellente Kombinierbarkeit mit anderen Kunststoffen ergeben herausfordernde Compoundier-Aufgaben. So kann die Klebrigkeit oder auch Kaltfließeigenschaft des PIB (Polyisobutylen) bereits bei der Dosierung und Zuführung zur Compoundier-Anlage zu einer anspruchsvollen Herausforderung werden. Mit ausgeklügelten Verfahren werden diese hohen Ansprüche aufgenommen und umgesetzt.

Der BUSS Ko-Kneter kann im direkten Vergleich mit alternativen Systemen seine spezifischen Stärken sehr gut ausspielen: Die moderaten und einstellbaren Schergeschwindigkeiten dissipieren die Aufschmelzenergie hocheffizient und ein breites Viskositätsfeld wird problemlos beherrscht. In den Mischzonen können durch die enorm große Anzahl von Mischzyklen auch höchste Anteile an Zuschlagstoffen wie Russ oder Graphit sehr gut beherrscht werden.

Mit dem zweistufigen System des BUSS Ko-Kneters werden das Compoundieren und der Druckaufbauschritt konsequent voneinander entkoppelt. So können die Verfahrensschritte unabhängig voneinander optimiert werden.

Für PIB Compounds wird dabei in Abhängigkeit der Anwendung das entsprechende Druckaufbauorgan gewählt. Es kommen sowohl Zahnradpumpen, beispielsweise für die Direktverarbeitung für Folien, oder auch ein angeflanschter Extruder für die Granulierung von hochviskosen und/oder gefüllten Rezepturen in Frage.

Das aufklappbare Gehäuse des BUSS Ko-Kneters sichert einen schnellen Zugang und hohe Verfügbarkeit des Systems. Der modulare und dadurch anpassbare Aufbau der ganzen Compoundier-Anlage und die breit abgestützte BUSS-Verfahrensexpertise machen den BUSS Ko-Kneter zu einer exzellenten Wahl für das Compoundieren von technischen PIB in all seinen vielfältigen Anwendungen.

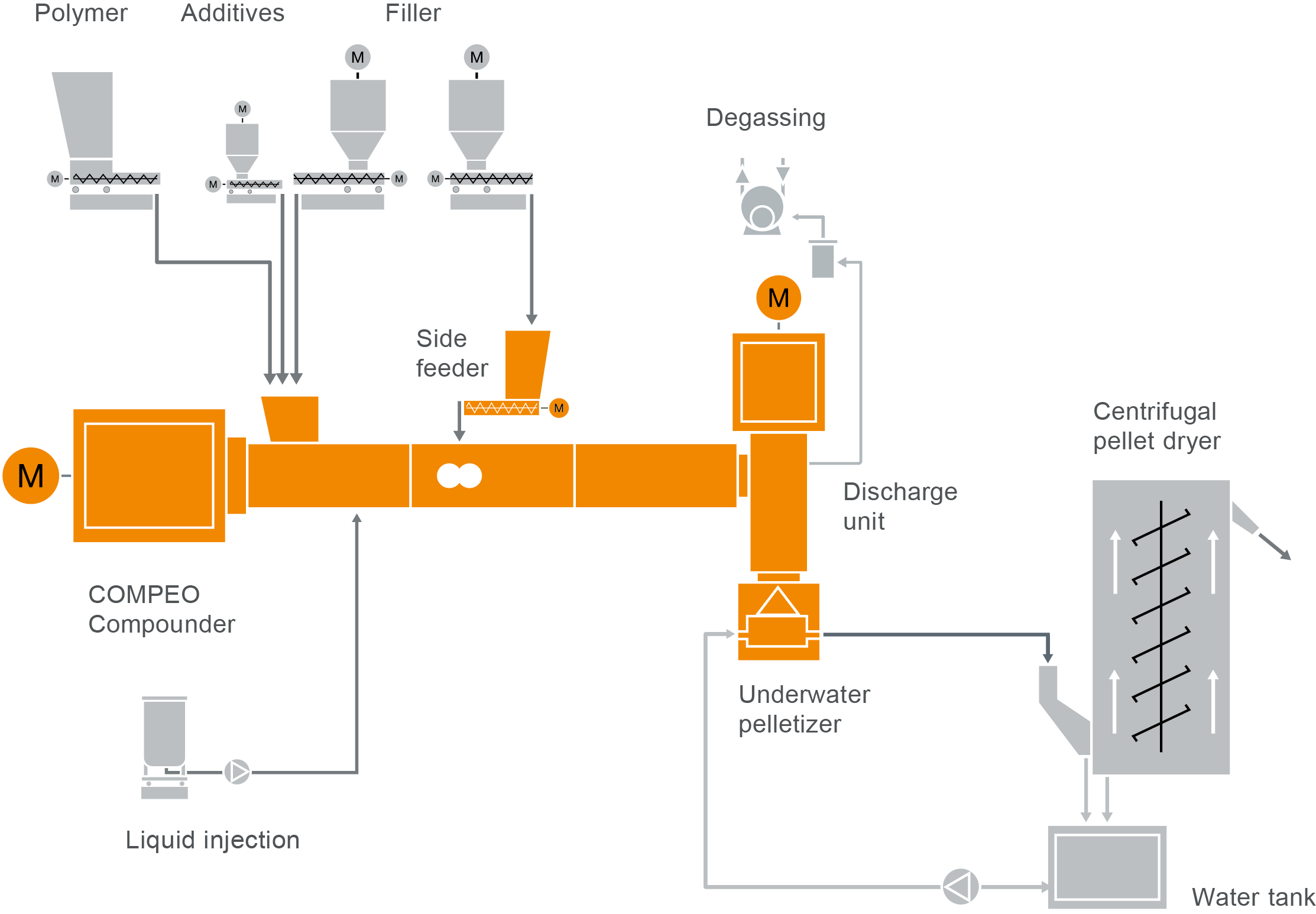

Typisches Anlagenlayout

COMPEO Compounder für die PIB-Herstellung

Sehen Sie sich unser typisches Anlagenlayout für die Produktion von Polyisobutylen Compounds in unserem COMPEO Showroom an.