Die Polyethylene (PE) weisen hervorragende Isolationseigenschaften auf. Ein temporärer Temperaturanstieg, z.B. durch eine Lastspitze in der Anwendung als Kabelisolation, kann jedoch zu einem kompletten Funktionsausfall führen: Die relativ tiefen Erweichungs- bzw. Schmelzbereiche führen zu einem thermo-mechanischen Versagen oder sogar einem Abtropfen der Isolation.

Durch eine Vernetzung des Polyethylens (PEX oder XLPE steht für cross-linked PE) kann aus dem thermoplastischen Werkstoff ein duroplastischer gemacht werden.

Dieser kann bei deutlich höheren Betriebstemperaturen eingesetzt werden, hat bessere mechanische Eigenschaften, ist beständiger gegen organische Flüssigkeiten und erlaubt oft dünnere Wandstärken. Es werden verschiedene Vernetzungsmethoden bei der Herstellung von XLPE Compounds für Kabel-Isolierungen eingesetzt.

Typische Anwendungsbereiche

Die XLPE-Kabel-Compounds werden auch als PEX-a bezeichnet. Das Verfahren zur Herstellung von peroxid-vernetztem Polyethylen wurde in den 60er-Jahren patentiert und wird seither in der Kabelindustrie eingesetzt. Basispolymer, Peroxid und Additive werden in einem ersten Schritt unter Einhaltung von Prozesstemperaturen unter 130°C intensiv vermischt.

Der Vernetzungsvorgang geschieht unter Druck und Temperatur auf einer sogenannten CV (Continuous Vulcanisation) -Linie direkt nach der Verarbeitung. Aufgrund dieses relativ aufwändigen Verfahrens wird diese Technologie vor allem für Hochleistungs-Kabel eingesetzt.

Durch die Entwicklung von water tree beständigen Formulierungen und Verfahren wurden XLPE Kabelcompounds in zunehmenden Massen zum Werkstoff der Wahl für Mittelspannungs (MV)- und Hochspannungs (HV)-Isolationen für Wechselspannungsanwendungen. Für den Hochspannungs-Einsatz im Gleichstrombereich sind sie die bevorzugte Materialwahl. Für die Energieversorgung von Städten werden mehr und mehr Freileitungen durch Erdkabel ersetzt bzw. von Beginn an verlegt.

Der Anschluss von Offshore-Windfarmen an das Netz und generell Seekabel werden sehr oft mit Kabelisolierungen aus XLPE Compounds realisiert. Für diese Märkte, die globale Megatrends abbilden, kann weiterhin mit grossen Massenvolumina und Zuwächsen gerechnet werden. Und für die Herstellung der Basis dieser Kabelisolierung, der XLPE Kabelcompounds, sind die Compoundiersysteme von BUSS der perfekte Partner.

Vorteile

BUSS Compoundiersysteme für XLPE Compounds bieten folgende spezifische Vorteile

Anforderungen an dieCompoundierung von XLPE

Die Anwendungen erfordern das intensive Vermischen der Formulierungs-Komponenten bei strikter Prozessführung hinsichtlich des Temperaturprofils und hohem Reinheitsgrad von Produkt und Anlage. Für MV-Anwendungen wird das Peroxid direkt in die Polymerschmelze injiziert und bei tiefen Temperaturen intensiv vermischt. Das Compound wird filtriert und granuliert.

Bei HV-Anwendungen werden die Anlagenauslegung und deren Betrieb auf höchste Reinheit fokussiert: Die Basis-Polymere werden vorfiltriert, Kontaminationsquellen innerhalb und ausserhalb der Anlage werden eliminiert und in Reinraum-Atmosphäre produziert.

Die folgenden Eigenschaften des BUSS Ko-Kneters und des gesamten Compoundiersystems für XLPE Kabelcompounds sind in diesem Verfahren die Erfolgsfaktoren: Das Peroxid wird direkt in den Prozessraum eingespritzt und dank des sofort einsetzenden distributiven Mischeffekts optimal verteilt. Die moderaten und uniformen Scherraten sorgen dafür, dass dies bei tiefen Prozesstemperaturen und geringstem Abbau der Polymere geschieht. Der kaskadenförmige Aufbau der Anlage erlaubt zudem das schonende Filtrieren und Granulieren des Compounds.

Die realisierten Gesamtanlagen zeigen beispielhaft die Verschmelzung der verfahrenstechnischen, maschinen- und anlagenbaulichen Expertise von BUSS als Referenz für diese Industrie.

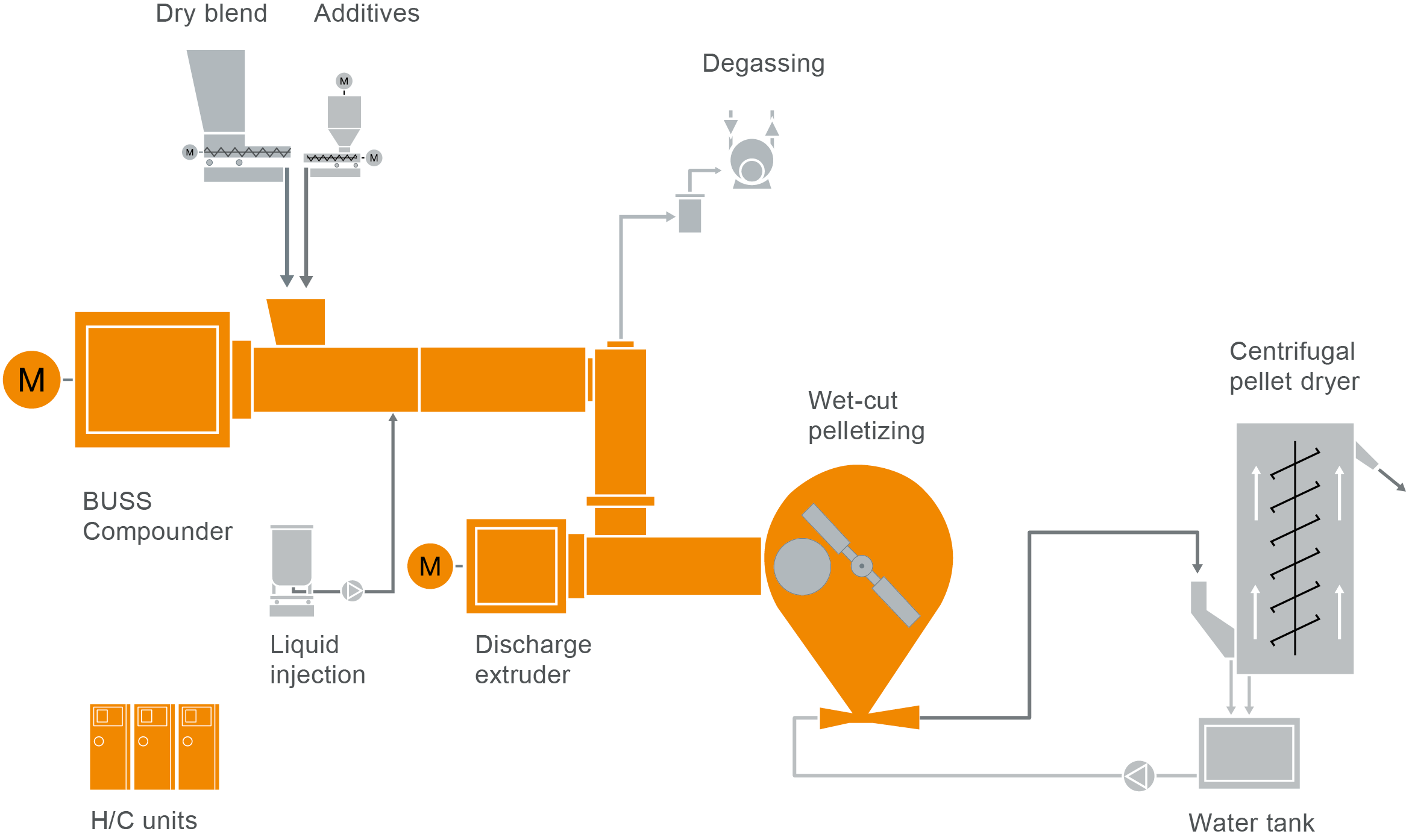

Typisches Anlagenlayout

COMPEO Kaskadenlayout für die Herstellung von XLPE Kabel-Compounds

Sehen Sie sich unser typisches Anlagenlayout für die Produktion von XLPE Compounds in unserem COMPEO Showroom an.

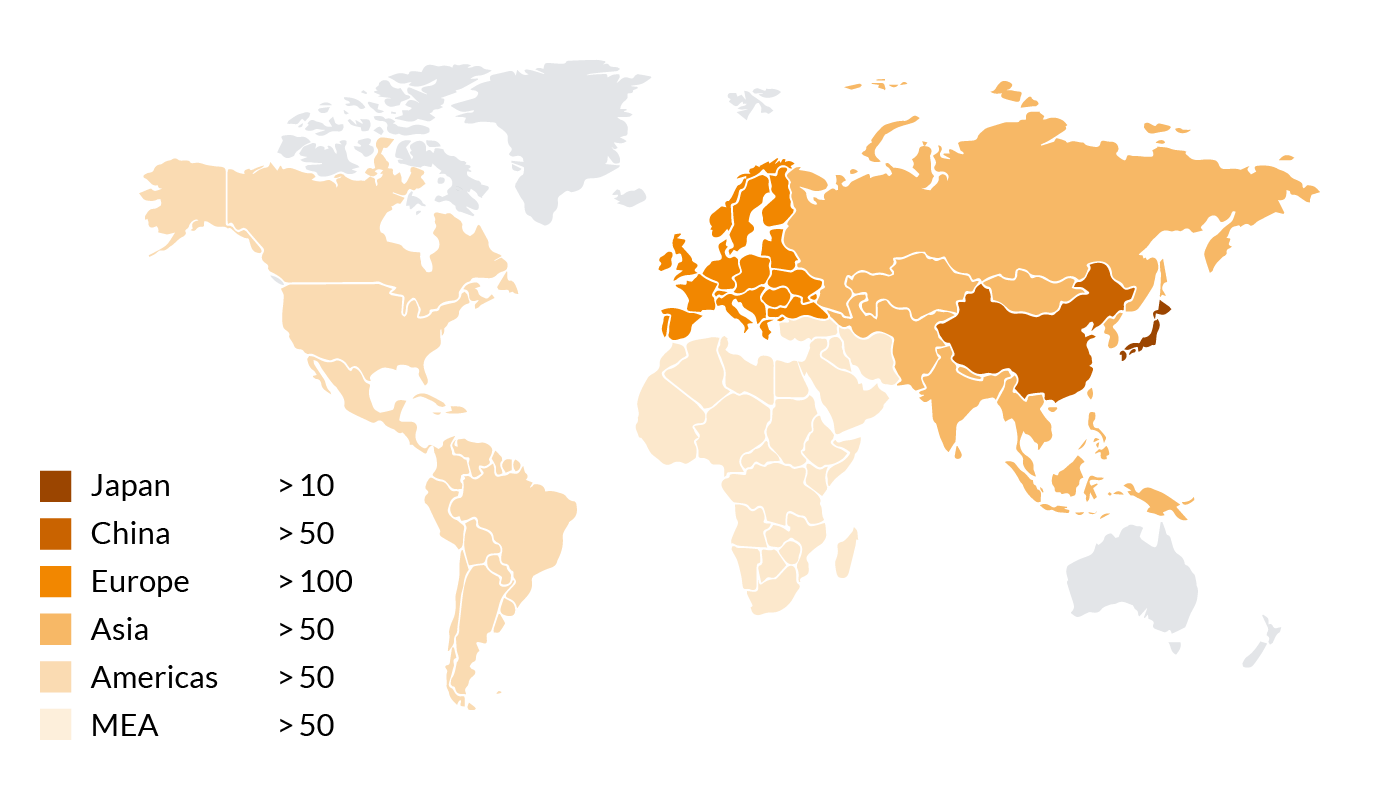

BUSS Ko-Kneterauf der ganzen Welt

Unsere patentierten Ko-Kneter sind heute weltweit vertreten und unterstützen unsere Kunden in der Produktion von Kunststoffen. Mit Hilfe der BUSS Compoundieranlagen können unsere Kunden alle anspruchsvollen Anforderungen der Herstellung von XLPE Kabel Compounds bewältigen.

Anzahl der eingesetzten Ko-Kneter in der Kabel-Industrie