Holz diente zum Haus- und Schiffbau, Flachs- und Hanffasern wurden zu Tauen und technischen Textilien wie Segeln und Getreidesäcken verarbeitet.

In der Neuzeit und während der industriellen Revolution kamen neue Anwendungsgebiete hinzu. Chemiker entwickelten Bindemittel, mit deren Hilfe Naturfasern zu stabilen Bauteilen verarbeitet und für verschiedene Industrien zugänglich gemacht werden konnten.

Typische Anwendungsbereiche

Die spezifischen Eigenschaften von Naturfasern sind damals wie heute die treibenden Kräfte diese Werkstoffe zu wählen: Die guten mechanischen Festigkeitswerte wie Zug- und Schlagfestigkeit, Dehnung und Elastizitätsmodul gepaart mit geringem Gewicht.

Die nachwachsende Rohstoffbasis, die hervorragenden CO2- und Energiebilanzen und nicht zuletzt auch der konkurrenzfähige Preis ließen die Anwendungen und entsprechend die Volumina in die Höhe schnellen. Zu den wichtigsten Anwendungsfeldern gehören die Fahr- und Flugzeugindustrie sowie die Bauindustrie.

Vorteile

BUSS Compoundiersysteme bieten für NFK Compounds folgende spezifische Vorteile

Anforderungen an die Compoundierungvon NFK

Für Compoundier-Systeme zur Produktion von naturfaserverstärkten Kunststoffen werden als Matrix thermoplastische oder duroplastische Polymere eingesetzt. Dies können bei den Thermoplasten PE, PP, PS, PVC oder auch PLA sein. Bei den Duroplasten sind es hauptsächlich Acrylat-, Epoxid- und Phenolharze.

Die wichtigsten Vertreter bei den Fasern sind Flachs, Hanf, Jute, Kenaf, Sisal, Abaca und Baumwolle. Holzfasern, Holzmehl oder auch Reishülsen sind weitere Materialien, die breit eingesetzt werden. In vielen Fällen kommen maßgeschneiderte Haftvermittler zum Einsatz, um den optimalen Verbund von Matrix und Faser sicherzustellen.

Für den Compoundiervorgang von Naturfaserverstärkten Kunststoffen sind hervorragende dispersive und distributive Mischvorgänge bei tiefen Produkttemperaturen die Voraussetzung, um die hohen Anteile von typischerweise 30-70% an Naturfasern und die Additive anforderungsgerecht aufzubereiten und die Naturfasern nicht thermisch zu schädigen. Eine Mehrfachaufteilung der Dosierströme und gegebenenfalls auch die Flüssigkeitsinjektion von Haftvermittlungsadditiven an definierten Positionen gehören zum Anforderungsprofil.

Der BUSS Ko-Kneter kann seine spezifischen Fähigkeiten in diesen Anwendungen hervorragend zur Geltung bringen: Die durch das Wirkprinzip bei der Compoundierung von Naturfaserverstärkten Kunststoffen gegebene enorm hohe Anzahl von Mischzyklen bei moderaten und gleichmässigen Schergeschwindigkeiten erlaubt höchste Mischeffizienz und dadurch Produktqualität bei maximalen Durchsätzen.

Ein Nebeneffekt der moderaten Schergeschwindigkeit ist der deutlich niedrigere Verschleiß im Vergleich mit alternativen Schneckenmaschinen.

Der Prozessraum ist bausteinförmig aufgebaut und wird von den hauseigenen Experten anwendungsspezifisch ausgelegt. Mit dem zweistufigen System des BUSS Ko-Kneters werden das Compoundieren und der Druckaufbauschritt konsequent voneinander entkoppelt.

So können die Verfahrensschritte des BUSS-Ko-Kneters in der Compoundierung von Naturfaserverstärkten Kunststoffen unabhängig optimiert werden. Das aufklappbare Gehäuse des BUSS Ko-Kneters bzw. abfahrbare Gehäuse des Austragsextruders sichert einen schnellen Zugang und hohe Verfügbarkeit des Systems.

Der modulare und dadurch anpassbare Aufbau der ganzen Anlage und die breit abgestützte BUSS-Verfahrensexpertise machen den BUSS Ko-Kneter zur ersten Wahl für das Compoundieren von NFK Compounds.

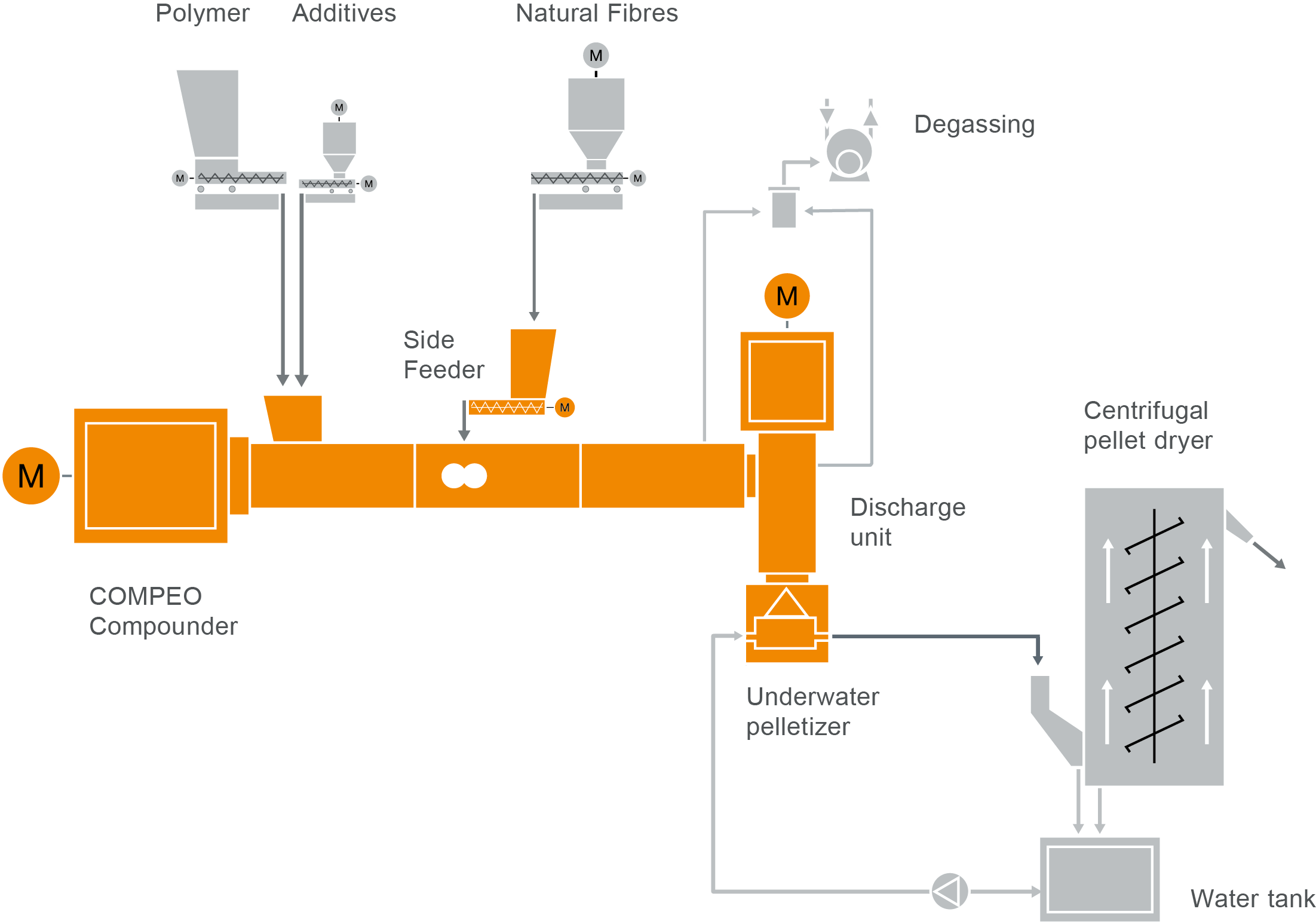

Typisches Anlagenlayout

COMPEO für die NFK Compoundierung

Sehen Sie sich unser typisches Anlagenlayout für die Produktion von Naturfaserverstärkten Kunststoffen in unserem COMPEO Showroom an.

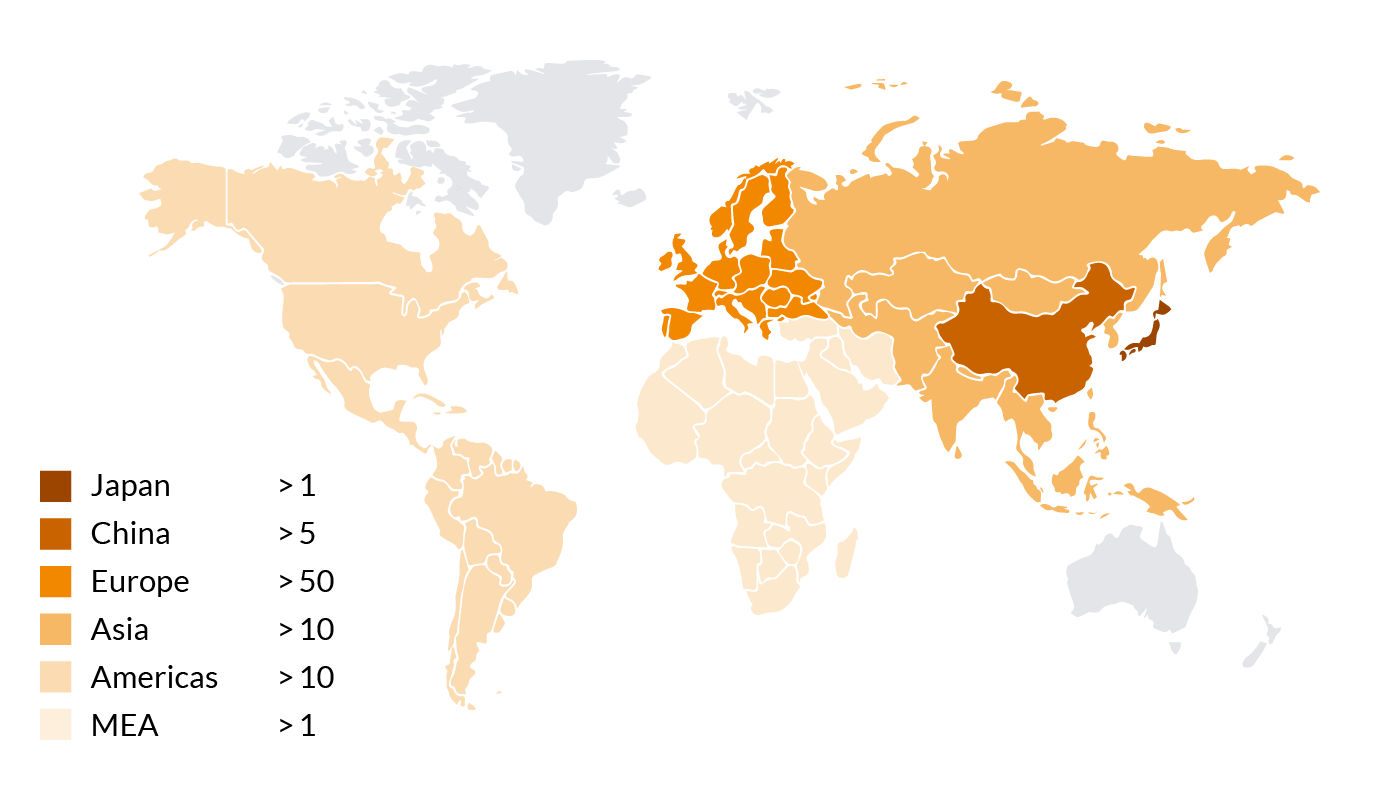

BUSS Ko-Kneterauf der ganzen Welt

Unsere patentierten Ko-Kneter sind heute weltweit vertreten und unterstützen unsere Kunden in der Produktion von Kunststoffen. Mit Hilfe der BUSS Compoundieranlagen können unsere Kunden alle anspruchsvollen Anforderungen der NFK Compoundierung bewältigen.

Anzahl der eingesetzten Ko-Kneter in der NFK-Compoundierung

Mehr erfahren...

FRTP Füllstoffe

Das Einarbeiten von Füllstoffen in eine Kunststoffmatrix verfolgt im Wesentlichen zwei Ziele: Es werden gezielt Materialeigenschaften des Compounds verbessert, beispielhaft seien hier atmungsaktive Folien oder schallabsorbierende Rohre genannt, oder es sollen Kosten eingespart werden.