Unter dem Begriff Masterbatch (MB) wird heute meist ein Konzentrat an Farbmittel, Additiven oder weiteren Wirkstoffen verstanden, mit denen bestimmte Eigenschaften in der Endanwendung sauber und einfach erzielt werden können. Viele der Wirkstoffe liegen in ihrer Ausgangsform oft als Pulver oder Flüssigkeiten vor, die schwierig zu handhaben sind oder einen erheblichen Aufwand in der Verarbeitung erfordern würden.

Dies kann beispielsweise für das Einarbeiten von Nanopartikel in sicherer Umgebung oder die Kombination von mehreren Zuschlagstoffen zu einem bestimmten Eigenschaftsprofil gelten. Durch das Aufbereiten von Masterbatches mit einem Masterbatch Compounder werden diese in Granulatform gebracht und damit einfach dosier- und verarbeitbar. Gegebenenfalls können für die Verarbeitung Standard-Materbatch-Compounder anstelle von komplexeren Systemen eingesetzt werden.

Der Name “Masterbatch“ stammt einer Legende nach aus der Zeit, in der der “Meister“ für Rezepturen von bestimmten Chargen, d.h. „Batches“ verantwortlich war, bei denen besonders wertvolle und teure Zusatzstoffe eingemischt wurden.

Die Herstellung von Masterbatches entspricht genau dieser Klassifizierung, denn genau dosierte Mischungen werden mit Kunst- oder Trägerstoff vermengt und in gut weiter verarbeitbare Batches überführt. Im konkreten Fall sind die dafür verantwortlichen “Master“, die Spezialisten der entsprechenden Betreiber von Masterbatch Compoundern.

Typische Anwendungsbereiche

In der Aufbereitung der Masterbatches wird prinzipiell von drei Methoden ausgegangen:

- In vielen Fällen wird der sogenannte Premix-Prozess angewendet. Alle Formulierungskomponenten werden über einen Vormischvorgang in der Feststoffphase gemischt. Auch die Polymere werden oft als Pulver vorgelegt. Die Vormischungen werden mit einer volumetrischen Dosierung dem BUSS Ko-Kneter zugeführt und compoundiert.

- Im Split-Feed Verfahren wird das Polymer im BUSS Ko-Kneter in der Aufschmelzzone zugeführt, während die Zuschlagstoffe stromabwärts dosiert und eventuell auf mehrere Zuführstellen aufgeteilt werden.

- Die Color-Matching-Methode ermöglicht durch das separate Vorliegen der Basisfarben schnelle Farbanpassungen, qualitativ hochstehende Anwendungsfelder und effiziente Farbwechsel.

Die Mehrfachaufteilung der Dosierströme erlaubt, dass der BUSS Ko-Kneter seine spezifischen Fähigkeiten in diesen Anwendungen hervorragend zur Geltung bringen kann: Die durch das Wirkprinzip gegebene enorm hohe Anzahl von Mischzyklen bei moderaten und gleichmäßigen Schergeschwindigkeiten erlaubt höchste Mischeffizienz bei minimalen Anteilen an polymerer Matrix. Ein Nebeneffekt der moderaten Schergeschwindigkeit ist der deutlich niedrigere Verschleiß im Vergleich mit alternativen Schneckenmaschinen. Der modulare und dadurch anpassbare Aufbau der ganzen Compoundieranlage und die breit abgestützte BUSS-Verfahrensexpertise machen den BUSS Ko-Kneter zur sehr guten Wahl für das Compoundieren von Füllstoff Masterbatches.

Vorteile

BUSS Masterbatch Compounder bieten folgende spezifische Vorteile

Anforderungen an die Compoundierungvon Masterbatch

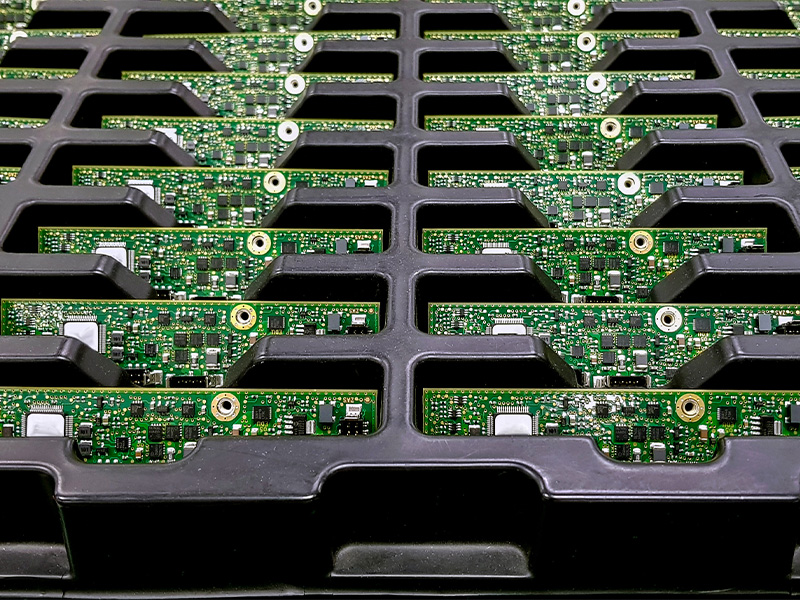

Masterbatch werden in drei Gruppen unterteilt. Die erste Gruppe bilden Farb-Masterbatches, die zum Einfärben von Kunststofferzeugnissen genutzt werden. Additiv-Masterbatches werden für Eigenschaften wie Flammschutz, Antistatik oder UV-Stabilisierung eingesetzt. Die dritte Gruppe, die Kombinations-Masterbatches, enthalten Farbstoffe und Additive und sind namensgebend eine Kombination aus den anderen Masterbatchgruppen.

Exzellente Mischergebnisse, moderate Scherkräfte und Entlüftung sind Eigenschaften, welche die Kneter optimal für Masterbatch machen. Die Designfreiheit des Systems ermöglicht zudem spezifisch auf verändernde Anforderungen in den Verfahrenszonen mit gezielt gewählten Konfigurationen einzugehen. Die einfache Zugänglichkeit durch aufklappbare oder abfahrbare Gehäuse erlaubt zudem extreme Produkteabfolgen bei hoher Verfügbarkeit.

Deshalb und aufgrund der breit abgestützten BUSS Verfahrensexpertise vertrauen viele Rohstoff-Hersteller und auch die globalen Technologieführer der Branche seit Jahrzehnten auf das BUSS Ko-Kneter System für die Aufbereitung Masterbatch.

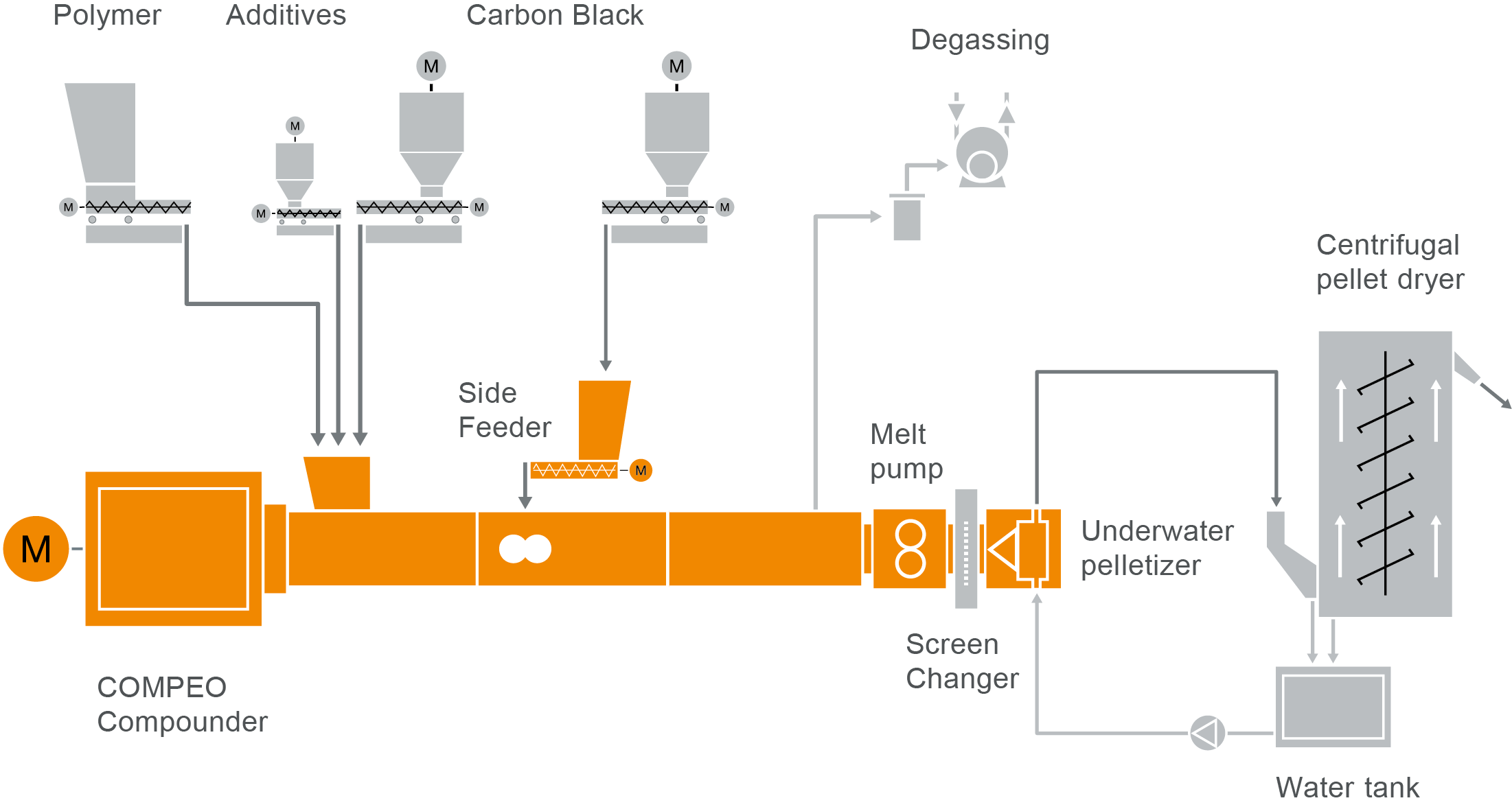

Typisches Anlagenlayout

Black Masterbatch

Das Aufbereiten von Black Masterbatches oder eben Schwarz-Konzentraten ist ein typischer Mono-Masterbatch der im Split-Feed Verfahren hergestellt wird. Die Farbrusse werden mit Anteilen zwischen 30-50% dem Basispolymer oder auch einem wachsartigen Trägerstoff hinzugefügt. Die meist nach dem Furnace-Prozess hergestellten Farbrusse weisen eine hohe Oberfläche, niedrige Schüttgewichte und eine typische Feuchtigkeit auf.

Diese Eigenschaften definieren im Wesentlichen die Herausforderungen für das Compoundieren: Demzufolge müssen im Compoundiervorgang die Russpartikel, die aufgrund der physikalischen Kräfte zur Bildung von Aggregaten oder Agglomeraten neigen, zerkleinert werden.

Additive Masterbatch

Das Aufbereiten von Additive Masterbatch ist ein extrem breites Feld, so breit wie die dazu eingesetzten Zuschlagstoffe und ihre Wirkungsweisen. So werden gezielt bestimmte Eigenschaften im Endprodukt angestrebt oder ein Wirkungsfeld realisiert.

Beispielhaft seien hier UV-Lichtschutz-, Antistatik-, Antiblock-, Gleitmittel- oder auch Flammhemmer-MB genannt. Das enorm breite Feld an Anforderungen, die von hohen Beladungen, verschiedenen Aggregatszuständen der Zuschlagstoffe bis hin zu scher- und/temperatur-empfindlichen Ausgangs- und Endprodukten kommen können, erfordert ein universal einsetzbares System.

Filler Masterbatch

Das Aufbereiten von Füllstoff MB ist ein spezielles Feld der Masterbatch-Herstellung. Die Füllstoffe liegen meist als pulverförmige Stoffe vor, die mit hohen Anteilen im MB vorliegen sollen (z.T. Beladung >80%).

Aufgrund des Schüttgewichts, der Korngrößenverteilung und weiteren Schüttgut-Eigenschaften können sie schwierig zu handhaben sein bzw. spezielle Massnahmen oder Masterbatch Compounder erfordern.

Der Füllstoff-MB kann in der Anwendung als „normales“ Granulat verarbeitet und auf den gewünschten Füllstoff-Anteil im Endprodukt verdünnt werden.

Anlagenkonfiguration mit COMPEO Compounder für die Produktion von Masterbatch

Sehen Sie sich unser typisches Anlagenlayout für eine Masterbatch Compoundieranlage in unserem COMPEO Showroom an.

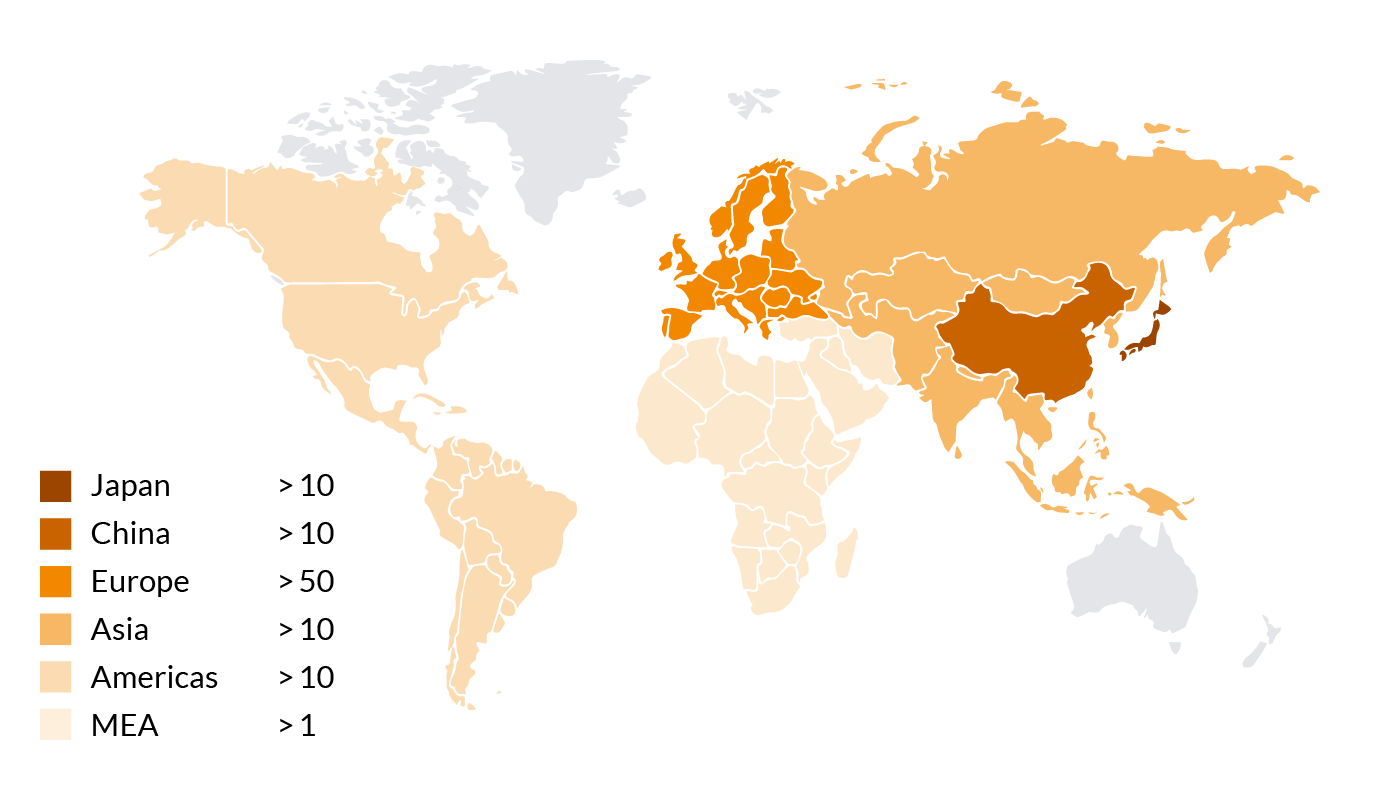

BUSS Ko-Kneterauf der ganzen Welt

Unsere patentierten Ko-Kneter sind heute weltweit vertreten und unterstützen unsere Kunden in der Produktion von Kunststoffen. Mit Hilfe der BUSS Compoundier-maschinen können unsere Kunden alle anspruchsvollen Anforderungen der Herstellung von Masterbatch Compounds bewältigen.

Anzahl der eingesetzten Ko-Kneter in der Masterbatch-Compoundierung

Mehr erfahren...

Weich-PVC

In der ersten Hälfte des 19. Jahrhunderts wurde das Entstehen von PVC aus Vinlychlorid (VC) zum ersten Mal beschrieben. Nach dem 2. Weltkrieg war es bereits der meistproduzierte Kunststoff. Heute verlassen sich Industrien wie die Medizintechnik auf die einzigartigen Eigenschaften von PVC-P.