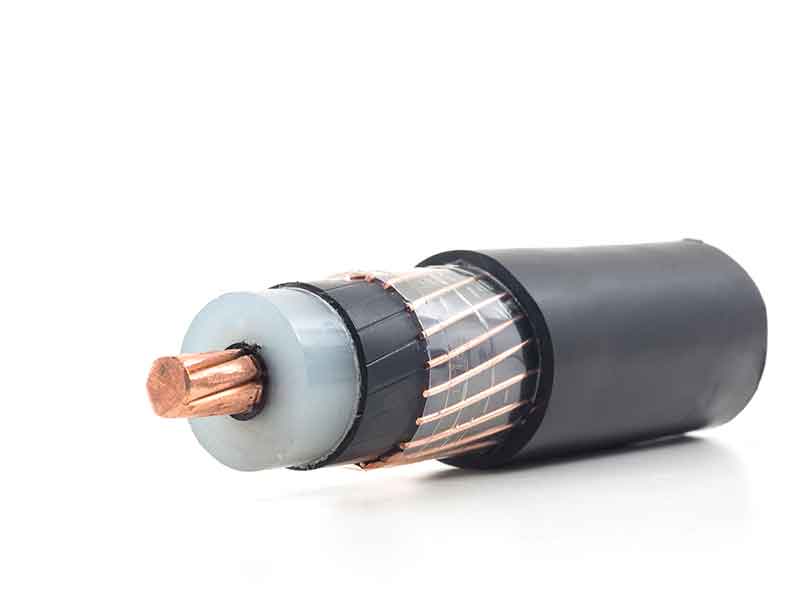

Für Kabel im Mittelspannungs (MV)- und Hochspannungs (HV)-Bereich ist die Kabelisolation innen und außen von einer konzentrischen, halbleitenden Schicht umgeben. Diese Schichten dienen zur Homogenisierung des elektrischen Feldes in der Isolation. Die Halbleiterschichten bestehen in der Regel aus Co-Polymeren auf der Basis von Ethylen wie EVA, EBA oder ähnlichen Werkstoffen und einem hohen Anteil an leitfähigen Materialien wie Ruß, Graphit oder Carbon Nanotubes, die die halbleitenden Eigenschaften bewirken.

Typische Anwendungsbereiche

Der Wirkung der halbleitenden Schichten auf die Isolation wurde anfänglich zu wenig Bedeutung beigemessen. Es setzte sich allerdings bald die Erkenntnis durch, dass in den Halbleitern enthaltene Ionen die dazwischenliegende Isolationsschicht verunreinigen und zur Bildung von water trees beitragen können.

Bei der Kategorie der abisolierbaren MV-Kabel kann durch geeignete Wahl der Polymere und entsprechenden Zusatzstoffe erreicht werden, dass die äußere Halbleiterschicht leicht von der Isolation entfernt werden kann, was in gewissen Fällen eine Erleichterung bei der Montage der Kabelgarnituren darstellt.

Für EPR basierte Compounds bleibt die leichte Entfernbarkeit des Halbleiters eine Grundforderung, da er sich mechanisch nur schwierig lösen lässt. Die Volumina steigen im Gleichschritt mit der Entwicklung und Wachstum der polymeren MV-Kabelisolationen.

Vorteile

Die BUSS Compoundier-Technologie bietet für halbleitende Kabelcompounds folgende spezifische Vorteile

Anforderungen an die Compoundierungvon Semicon

Die Anforderungen an den Aufbereitungsprozess von halbleitenden Kabelcompounds sind sehr anspruchsvoll. Die Leitfähigkeitswerte müssen sowohl bei Raumtemperaturen wie auch erhöhten Betriebswerten gewährleistet sein. Die hochstrukturierten Russe müssen in ihrem Aufbau erhalten bleiben und äußerst homogen verteilt werden, um das leitende Netzwerk auszubilden. Die eingesetzten Polymere dürfen so wenig wie möglich abgebaut werden. Die Oberflächen der in der Verarbeitung ko-extrudierten Schichten müssen sehr glatt und gleichmäßig sein. Meist ist eine Vernetzbarkeit auf Peroxid-Basis gefordert.

Zur Erfüllung dieses komplexen Anforderungsprofils bei halbleitenden Kabelcompounds kann der BUSS Ko-Kneter seine spezifischen Stärken ausspielen: Die hohen Anteile an leitfähigen Zuschlagstoffen können auf mehrere Zuführstellen verteilt werden. Die unmittelbar einsetzenden Mischvorgänge bei moderaten Schergeschwindigkeiten führen zu exzellenten distributiven Mischergebnissen ohne die innere Struktur der leitfähigen Materialien und Polymere zu schädigen.

Die Designfreiheit des Systems ermöglicht zudem, spezifisch auf die sich erhöhende Viskosität in den Verfahrenszonen mit gezielt gewählten Konfigurationen einzugehen. Dies erlaubt eine maßgeschneiderte Steuerung und Kontrolle der Prozessbedingungen.

Im zweistufigen System des BUSS Ko-Kneters werden das Compoundieren und der Druckaufbauschritt konsequent voneinander entkoppelt. So wird der Aufbereitungsschritt, unabhängig vom Druckaufbau, Filtrations- und Formgebungsschritt, auf bestmögliche Ergebnisse bezüglich Qualität und Durchsatz optimiert.

Der modulare und dadurch anpassbare Aufbau der ganzen Compoundieranlage und die breit abgestützte BUSS-Verfahrensexpertise machen den BUSS Ko-Kneter zum Technologieführer und System der Wahl für nahezu alle Bedürfnisse der Compoundierung von halbleitenden Kabelcompounds weltweit – unbesehen von Installationsort und der erforderlichen Ausstoßleistung.

Typisches Anlagenlayout

COMPEO für die Produktion von halbleitenden Kabelcompounds

Sehen Sie sich unser typisches Anlagenlayout für halbleitenden Kabelcompounds in unserem COMPEO Showroom an.

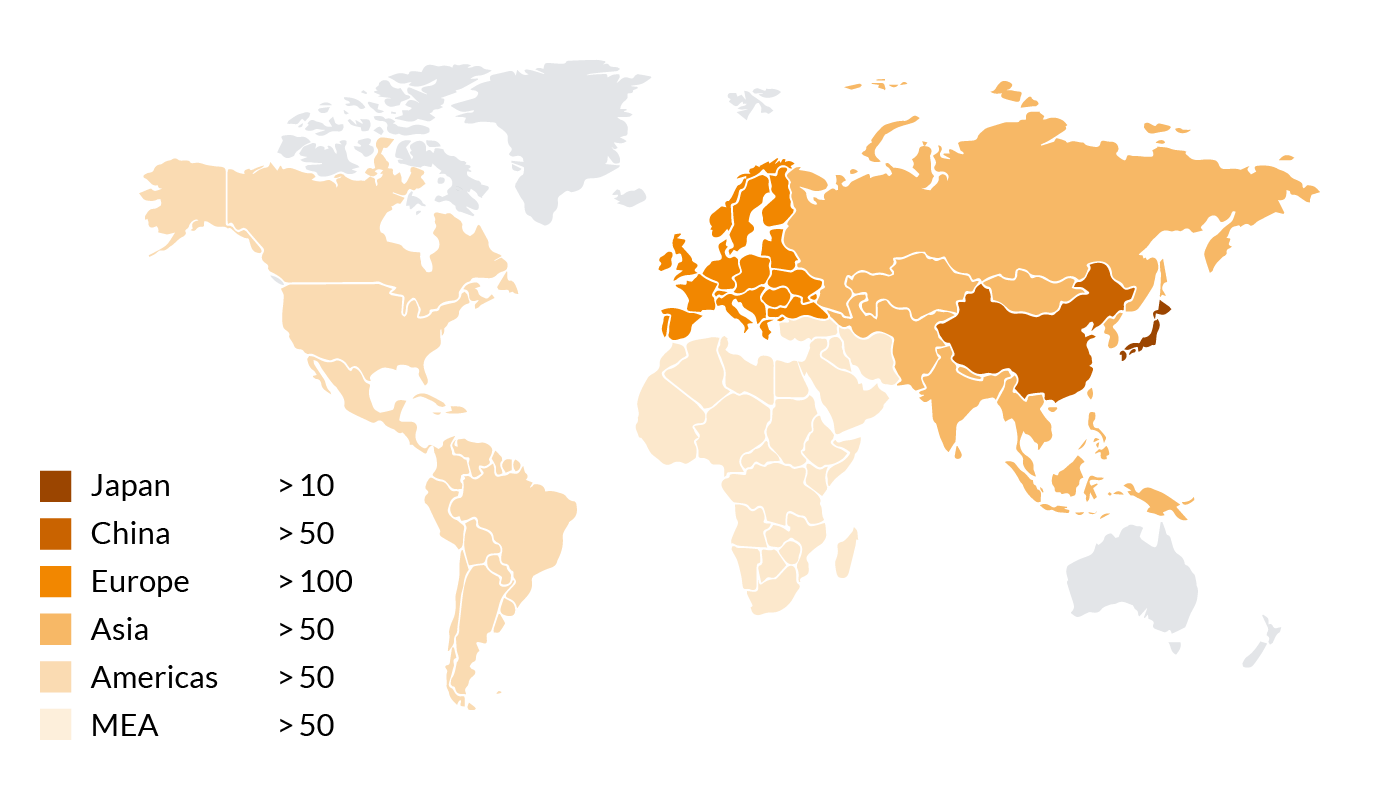

BUSS Ko-Kneterauf der ganzen Welt

Unsere patentierten Ko-Kneter sind heute weltweit vertreten und unterstützen unsere Kunden in der Produktion von Kunststoffen. Mit Hilfe der BUSS Compoundieranlagen können unsere Kunden alle anspruchsvollen Anforderungen der Herstellung von halbleitenden Kabelcompounds bewältigen.

Anzahl der eingesetzten Ko-Kneter in der Herstellung von Kabelcompounds