Epoxy Moulding Compounds (EMC) sind seit langem bekannt für ihre guten elektrischen und mechanischen Eigenschaften sowie die exzellente Chemikalien- und Alterungsbeständigkeit. Die ersten Beschreibungen und Patente sind seit den 1930er Jahren bekannt.

Das Compound von Epoxidharz-Formmassen besteht aus einer Polymermatrix (Epoxidharze, Härter und Beschleuniger Katalysator), die mit Füllstoffen, Verstärkungsmaterialien, Pigmenten, Trennmitteln, etc. vermischt und zu Granulaten/Chips geformt wird.

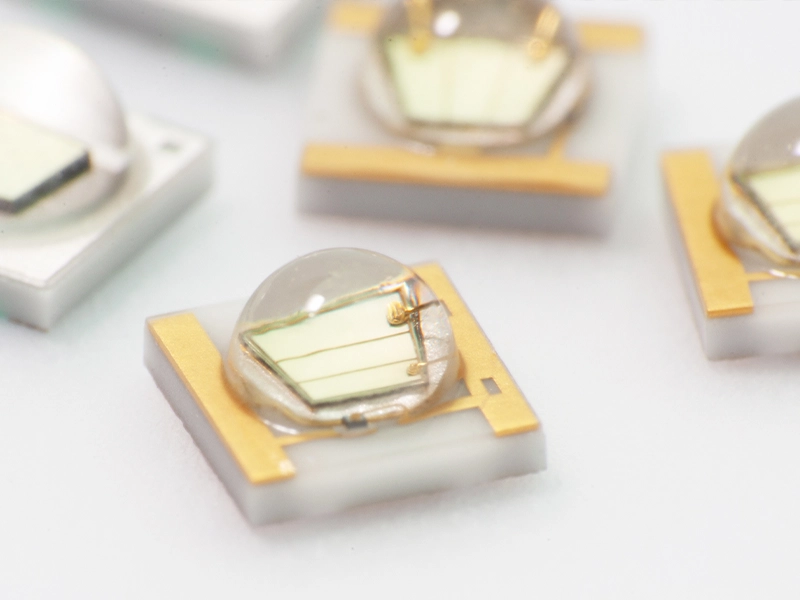

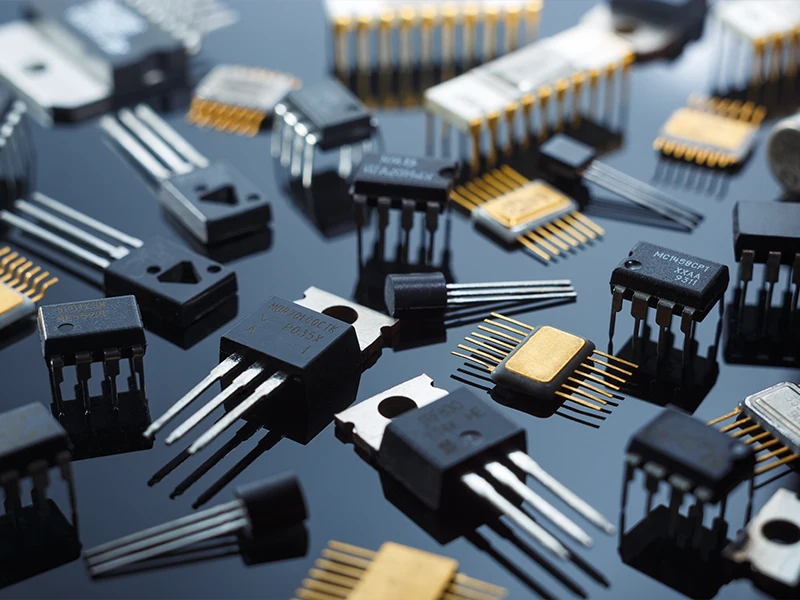

Typische Anwendungsbereiche

Epoxidharz-Formmassen reagieren in einer Polyadditionsreaktion, d. h. es entstehen keine Nebenprodukte bei der Formgebung. Daher werden unabhängig von der Art des Formteils die gleichen Endeigenschaften erreicht, unabhängig von der Wandstärke.

Wenn die Reaktion in der Form beendet ist, findet keine weitere Veränderung der mechanischen, elektrischen oder thermischen Eigenschaften statt. Eine Nachhärtung ist nicht erforderlich und die reaktionsbedingte Nachschwindung ist praktisch null. Dies ist auch einer der Gründe für die hervorragende Langzeitwärmestabilität von Epoxid-Formmassen.

Damit erfüllen sie anspruchsvolle Anforderungsprofile für vielfältige Anwendungen in der Elektronik, Medizintechnik und Automobilindustrie. Mit der laufend fortschreitenden Miniaturisierung der elektrischen Bauteile und der gleichzeitigen Steigerung ihrer Leistung werden die Anforderungen an ein isolierendes und gegen Umwelteinflüsse schützendes Umhüllungssystem in zunehmendem Masse erhöht.

So müssen sie z.B. in der Medizintechnik zahlreiche Sterilisationsprozesse unbeschadet überstehen und ein hohes Maß an Beständigkeit gegen Röntgenstrahlen aufweisen.

Vorteile

BUSS Compoundiersysteme bieten folgende spezifische Vorteile für die Aufbereitung von Epoxidharz

Anforderungen an die Compoundierungvon Epoxidharz-Formmassen

Im Aufbereitungsschritt für Epoxidharz-Formmassen ist, neben dem schonenden Einarbeiten der hohen Anteile an Zuschlagstoffen, das Einhalten der absoluten Temperaturgrenze unterhalb der Vernetzungstemperatur die zentrale Anforderung. Dies gelingt mit dem BUSS Ko-Kneter aufgrund seines Arbeitsprinzips, bei dem nach jedem schonenden Scherzyklus eine Entspannungssequenz erfolgt, in hervorragender Weise.

Die optimalen Prozesstemperaturen können jederzeit durch exakte Messung der Produkttemperatur über gebohrte Knetbolzen erfasst werden. Diese Daten können außerdem als Qualitätssicherungsnachweis herangezogen werden. Maßgeschneiderte Werkstofflösungen sind verantwortlich für überdurchschnittliche Standzeiten im Verfahrensraum.

Die wirtschaftlichen Durchsätze und alle Vorteile der kontinuierlichen Produktionsweise, wie äußerst konstante und nachvollziehbare Produktqualität, hoher Ausnutzungsgrad und Verfügbarkeit der Anlagen runden die exzellente Eignung der BUSS Ko-Kneter Technologie ab. Ergänzt durch die breitabgestützten Buss Verfahrensexpertise ist der BUSS Ko-Kneter die erste Wahl für das kontinuierliche Compoundieren von Epoxid-Formmassen.

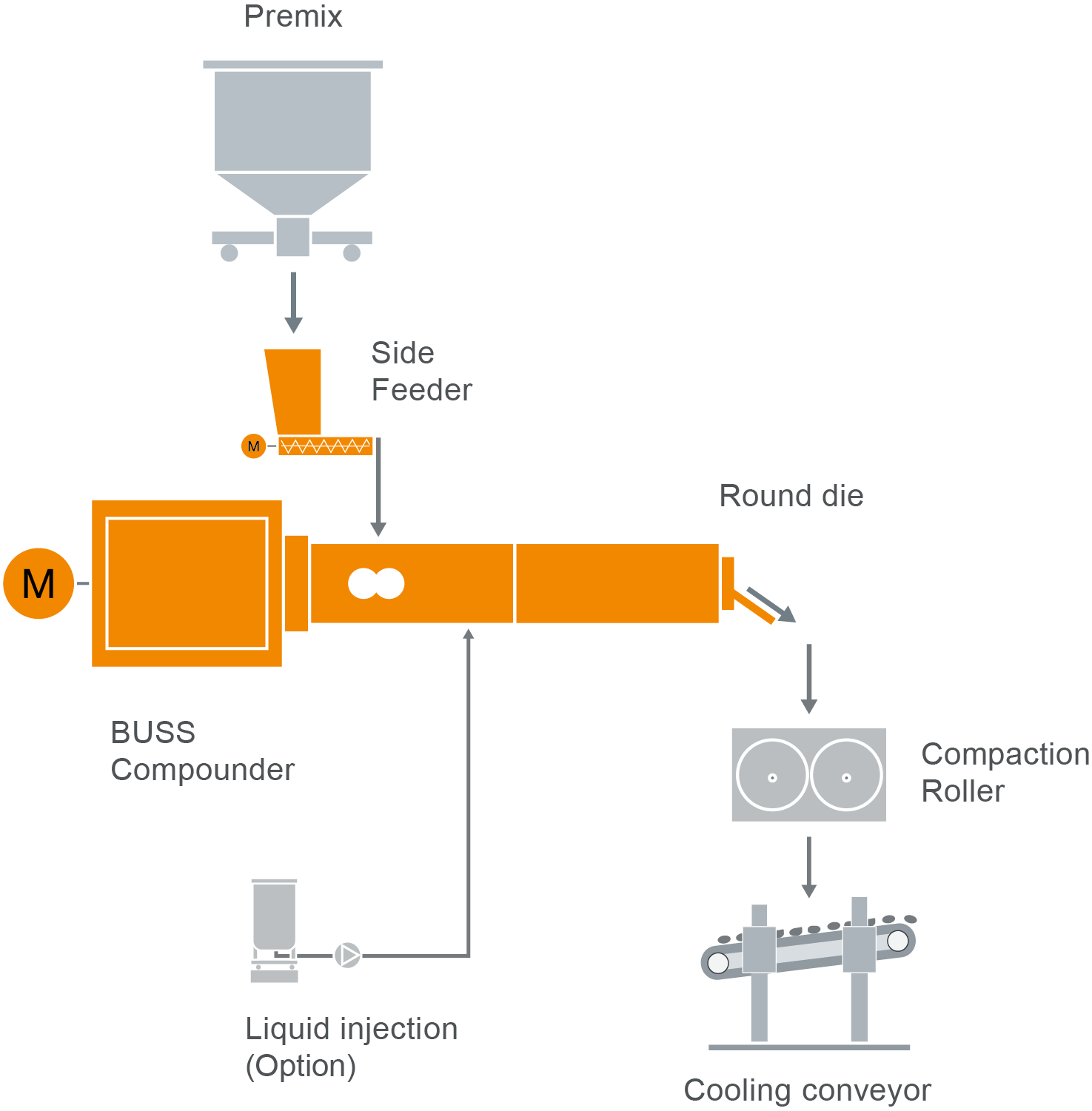

Typisches Anlagenlayout

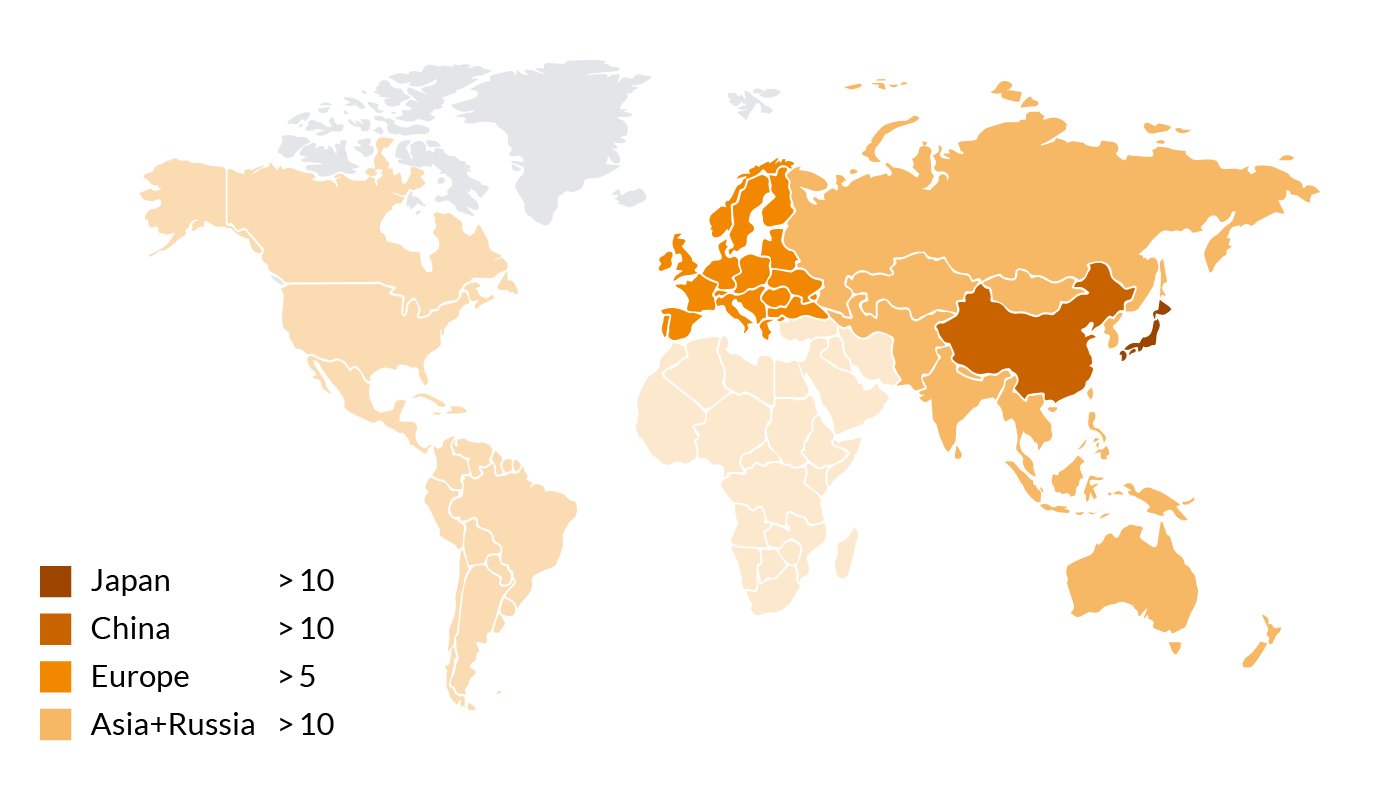

BUSS Ko-Kneterauf der ganzen Welt

Unsere patentierten Ko-Kneter sind heute weltweit vertreten und unterstützen unsere Kunden in der Produktion von Kunststoffen. Mit Hilfe der BUSS Compoundieranlagen können unsere Kunden alle anspruchsvollen Anforderungen der Epoxidharz- Compoundierung bewältigen.

Anzahl der eingesetzten Ko-Kneter in der EMC-Compoundierung