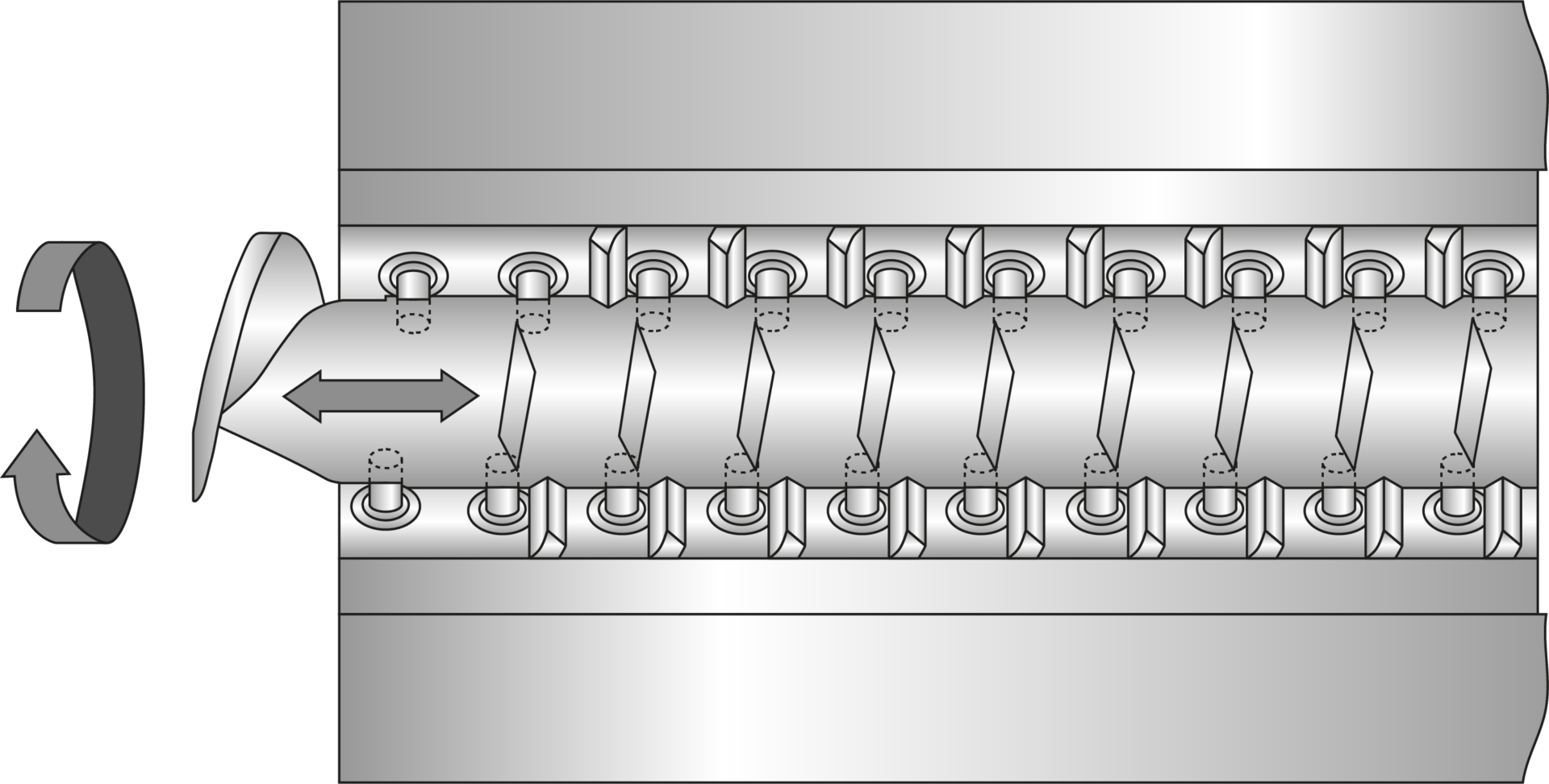

Die oszillierende Schneckenwelle sorgt dabei für einen intensiven Produktaustausch in axialer Richtung durch mehrfache Teilung, Faltung und Reorientierung der Knetmasse. Dadurch ergibt sich eine hervorragende distributive Mischwirkung durch optimale Verteilung der Ausgangsstoffe. Besonders effektiv ist die BUSS Ko-Kneter-Technologie, wenn flüssige Zuschlagsstoffe eingetragen werden sollen oder ein hohes Maß an Füllstoffen zugesetzt werden muss. Durch das Zusammenwirken der charakteristischen Knetflügel der Schneckenwelle und der feststehenden Knetbolzen wird eine effektive Durchmischung erzielt. Die oszillierende Bewegung der Schneckenwelle ermöglicht eine extrem kurze Verfahrenslänge.

Unsere Compoundier-Technologie

Die hervorragenden Mischeigenschaften der BUSS Compounder sind auf ihr einzigartiges Funktionsprinzip zurückzuführen: gleichzeitige Rotation und axiale Oszillation der Schneckenwelle und den feststehenden Knetbolzen.

Unsere langjährige Expertise in der Verfahrenstechnik ermöglicht uns, unsere Kunden umfassend vom Zuführen des Granulats in den Compounder bis hin zur Weiterverarbeitung des Compounds zu beraten und zu unterstützen.

Vorteile

und Besonderheiten der BUSS Ko-Kneter-Technologie

Das einzigartige Ko-Kneter-Prinzip

Dieses Video zeigt das Funktionsprinzip der oszillierenden Welle unserer BUSS Ko-Kneter im Zusammenspiel mit den Knetelementen und Bolzen. Es ist ein einzigartiges Compoundier-System mit einer unübertroffenen Flexibilität. Dies ermöglicht maßgeschneiderte Compoundier-Bedingungen für eine vielseitige Anwendung. Angepasste Wellenkonfigurationen führen zu moderaten Scher- und Temperaturbedingungen für empfindliche Materialien. Das Zusammenwirken der Knetflügel der Schneckenwelle und der Knetbolzen sorgt für eine intensive Selbstreinigung und verteilende Materialmischung.

BUSS Compounder vs. ExtruderWo der Ko-Kneter den Extruder übertrifft

Auf einen oberflächlichen Blick hin könnte das Prinzip der BUSS Ko-Kneter mit einem herkömmlichen Extruder verwechselt werden. Es ist jedoch zentral, die Unterschiede der verschiedenen Systeme zu kennen, damit für die geforderten Anwendung die richtige Wahl getroffen wird, denn jedes System hat seine spezifischen Vorteile. Die nachfolgende Übersicht zeigt zentrale Merkmale im Vergleich. Kontaktieren Sie uns mit Ihren Anforderungen!

BUSS Ko-Kneter

- Rotation + axiale Oszillation (1 Hub/Umdrehung)

- Gleichmäßige, einstellbare Scherraten

- Sehr gute Prozesskontrolle

- Guter Selbstreinigungseffekt

- Besonders geeignet für anspruchsvolle Mischprozesse

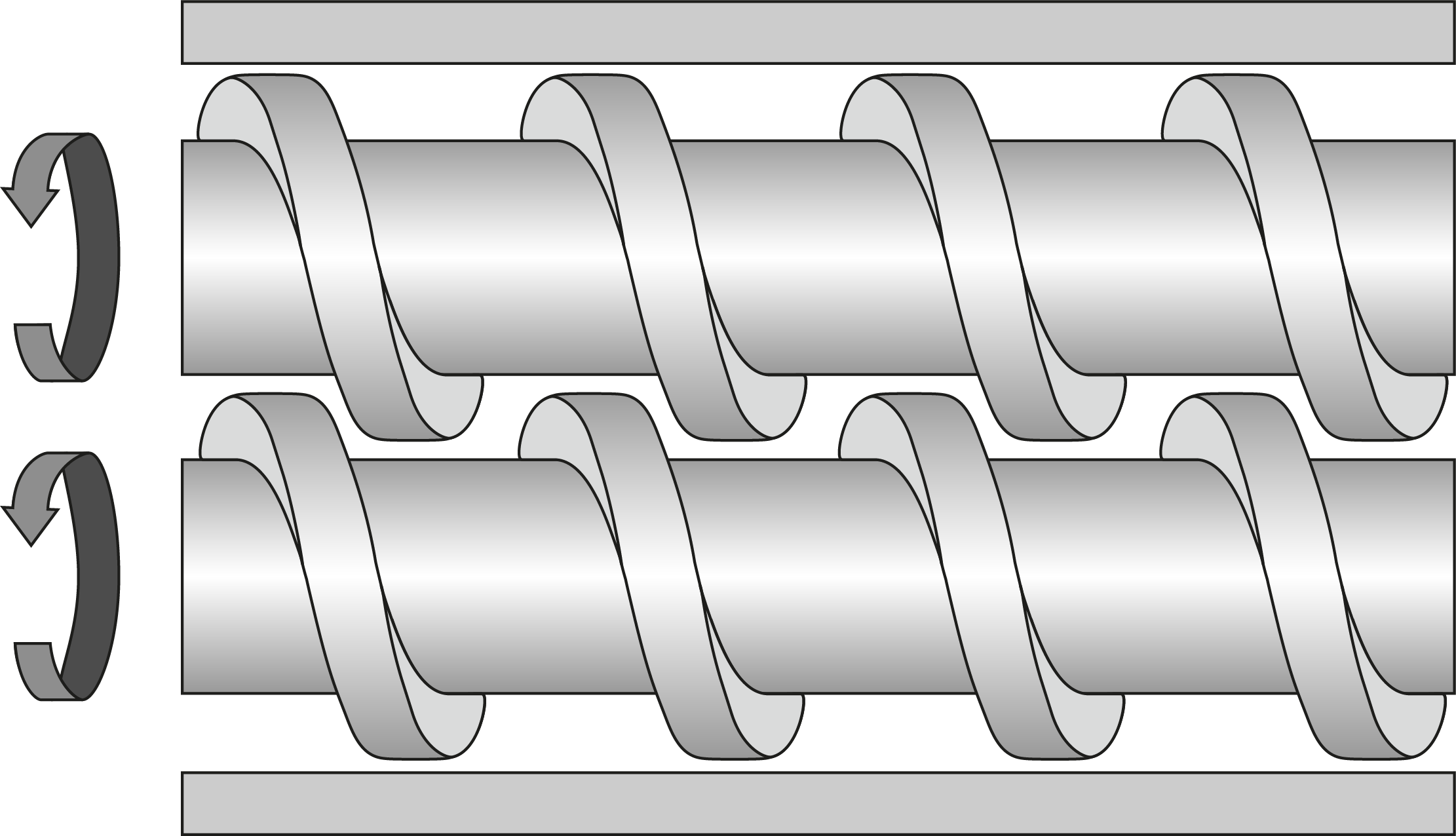

Doppelschneckenextruder

- Zwei gleichdrehende Schnecken, Scherspalt variiert

- Schwankende Scherrate durch Toleranzen im Scherspalt

- Unregelmäßige Temperatur/Materialströme bei schwierigen Materialien

- Guter Selbstreinigungseffekt

- Eingeschränkte Effizienz bei schwierigen Materialien

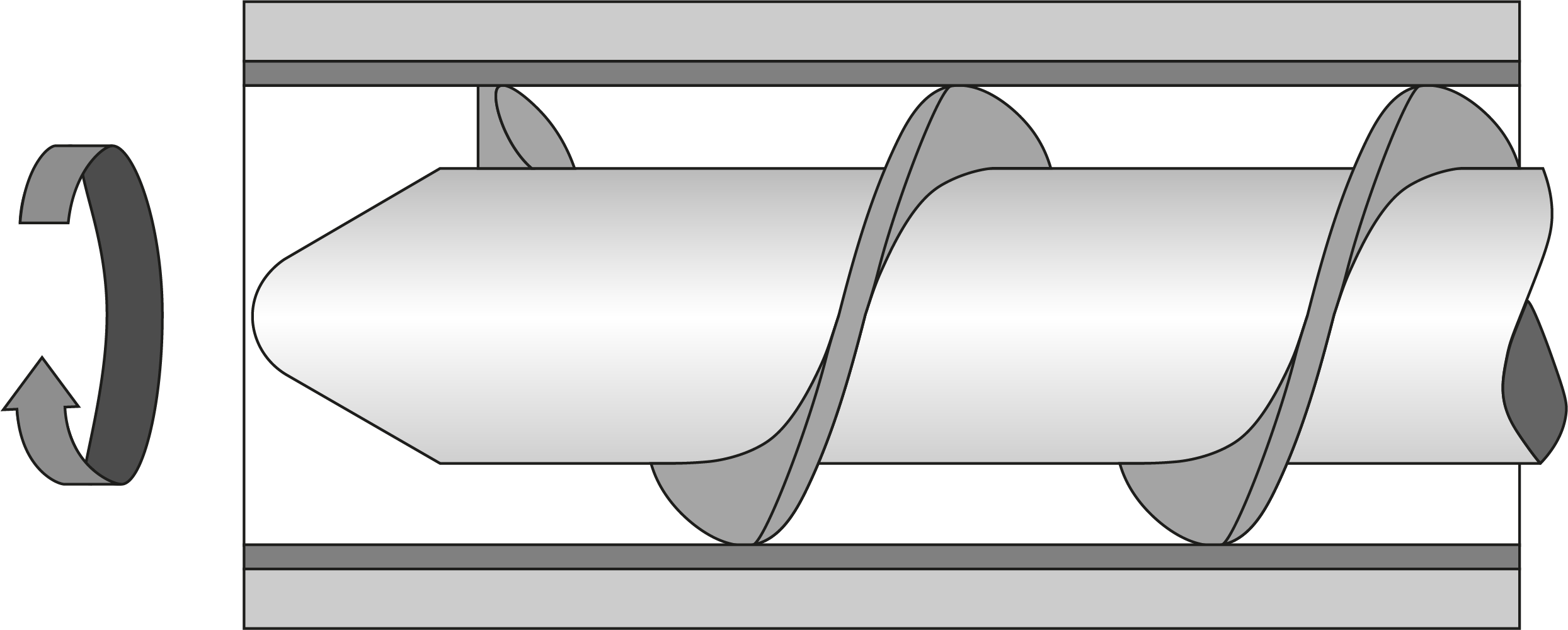

Einschneckenextruder

- Eine rotierende Schnecke

- Geringer Scher- und Temperaturaufbau

- Kaum steuerbarer Mischvorgang

- Kein Selbstreinigungseffekt

- Nur für einfache Anwendungen geeignet

Der Detailvergleich zwischen BUSS Ko-Knetern und klassischen Extrudern

Der COMPEO Compounder im Kontext vonGesamtanlagen

Die BUSS Ko-Kneter ermöglichen eine schonende, qualitativ hochwertige Verarbeitung der Materialien. Mit gleichmäßigen, moderaten Scherraten, die einen eng definierten Temperaturbereich einhalten und Temperaturspitzen vermeiden, sowie durch intensives, distributives Mischen wird die Herstellung anspruchsvoller Compounds ermöglicht.

Unsere BUSS Compoundier-Technologie und diese weiteren technische Merkmale führen zu einem erfolgreichen Einsatz unserer BUSS Maschinen in Gesamtanlagen:

- Druckerzeugung, Austragseinheiten: Im BUSS Ko-Kneter erfolgt das Mischen unabhängig vom Druckaufbau der nachgeschalteten Austragseinheit. Dies erlaubt eine individuelle Optimierung beider Prozessschritte – das Material kann bei niedrigem Druck und tieferen Temperaturen schonend verarbeitet werden.

- Zufuhr von Füllstoffen: Mit der BUSS Compoundier-Technologie sind Füllstoffanteile von bis zu 90% möglich. Um diese hohen Füllstoffanteile zu erreichen, kommen SideFeeder mit mehreren Zuführpositionen sowie gravimetrische Dosierungseinrichtungen zum Einsatz. BUSS SideFeeder verbessern dabei die Effizienz der Einspeisung deutlich im Vergleich zu anderen Systemen.

- Spezialisierte Granulierungstechnik: Die firmeneigene Granulierungstechnologie bietet eine präzise Kontrolle und hohe Effizienz.

- Integration bewährter Module: Weitere Module von etablierten Partnern ergänzen die BUSS-Technologie und schaffen so eine umfassende Lösung für komplexe Produktionsanforderungen.

Durch die nahtlose Integration des BUSS Compounders in vorgelagerte und nachfolgende Einheiten wird eine Anlage geschaffen, die höchsten Anforderungen an Qualität und Produktivität entspricht.

Unser erfahrenes Projektteam sorgt mit Enthusiasmus und Verantwortung dafür, dass BUSS Compoundier-Systeme optimal auf die spezifische Anwendung abgestimmt sind und zuverlässig, kontinuierlich und prozessoptimiert arbeiten.

Verfahrenstechnik & Technikum

BUSS stellt umfangreiches Know-how für jeden Schritt im Compoundierprozess bereit. Auf Basis unserer langjährigen Erfahrung entwickeln wir maßgeschneiderte Anlagenkonzepte mit innovativer Verfahrenstechnik und eigenen Technologien. In unseren Laboren konzentrieren sich unsere Ingenieure auf die Optimierung des gesamten Compoundierprozesses – von der Materialzufuhr bis zur Granulierung. Mit unserem modularen Konzept erarbeiten wir gemeinsam mit Ihnen im BUSS Technikum die ideale Prozesslösung mit optimal abgestimmten Ko-Knetern.