PCS Ko-Kneter Der Spezialist für Pulverlacke & Thermosets

BUSS Compoundiertechnologie weiterentwickelt für optimierte Performance

Die PCS ist eine Weiterentwicklung des klassischen Ko-Kneters speziell für die Anwendung Pulverlack und Themosets. Unter Beibehaltung der bewährten Betriebsprinzipien der BUSS Ko-Kneter wurde insbesondere das Verfahrensteil für die Anforderungen moderner Rezepturen weiterentwickelt.

Die erweiterte Ko-Kneter-Serie PSC setzt Maßstäbe in puncto Rentabilität, Verfügbarkeit und benutzerfreundliche Handhabung. Die erweiterte Prozesslänge und erhöhte Wellendrehzahl erlauben es, sämtliche Arten von Pulverlackrezepturen mit der gleichen Konfiguration allein durch die Anpassung der Prozessparameter in optimaler Qualität herstellen zu können.

Auch für Verarbeitung von Thermosets sind die PCS Ko-Kneter bestens geeignet. Um die herausragenden Qualitäten von EMC zu nutzen, müssen die Compoundieranlagen eine exzellente Dispersion des hohen Füllstoffgehalts bei niedrigen und perfekt kontrollierten Temperaturen gewährleisten.

Die BUSS Compoundiertechnologie erfüllt diese hohen Anforderungen seit 60 Jahren routinemäßig und eignet sich gleichermaßen für Formmassen auf Basis von Epoxid-, Phenol-, Polyester-, Melamin- und Harnstoffharzen.

Unsere langjährige Erfahrung erlaubt die optimale Auswahl der Werkstoffe, um die Maschinenstillstandszeiten und den Wartungsaufwand gering zu halten.

PCS Ko-KneterKundennutzen im Mittelpunkt

Eigenschaften & Vorteile

Servicestarkes Konzept

Wir beraten Sie bei der Suche nach Ihrem passenden Ko-Kneter umfassend und sind dabei stets flexibel und kundenorientiert. So können wir unsere PCS Ko-Kneter sowohl als einzelne Funktionseinheit in Ihre bestehende Fertigungsanlage integrieren als auch mit Ihnen gemeinsam die gesamte Anlage von Vorvermischung bis Kühlband denken, um die ideale, individuelle Lösung für Ihren Bedarf zu finden.

Das BUSS Service-Team steht Ihnen weltweit zur professionellen Unterstützung bei der Betreuung Ihrer Compoundieranlage zur Verfügung. Vom Projekt-Engineering über die prozessbegleitende Beratung, die Installation und Inbetriebnahme bis hin zu Trainings und einem beispiellosen Service sind wir Ihr Partner, um Ihre Investition langfristig zu sichern. Dies umfasst auch ein späteres Nachrüsten beziehungsweise Überholen der Anlagen, eine Anlagenverlagerung oder die Modernisierung der Compoundieranlagen.

Technische Daten

Throughput rates [kg/h] | up to 40 |

Feeding Device | |

Type | Inlet hopper |

Hopper Volume [l] | 1 |

Side Feeder Screw Diameters [mm] | - |

Drive Rating [kW] | - |

BUSS Kneader | |

Process Length | 11 or 14 L/D |

Screw Diameter [mm] | 30 |

Screw speed max. [rpm] | 500 |

Heating capacity [kW] | 6 |

Drive rating max. [kW] | 5.5 |

Throughput rates [kg/h] | 250 |

Feeding Device | |

Type | Inlet hopper |

Hopper Volume [l] | 3 |

Side Feeder Screw Diameters [mm] | - |

Drive Rating [kW] | - |

BUSS Kneader | |

Process Length | 11 or 15 L/D |

Screw Diameter [mm] | 46 |

Screw speed max. [rpm] | 650 |

Heating capacity [kW] | 2 x 9 |

Drive rating max. [kW] | 30 |

Dimensions (Explanations Below) | |

Length (L1) [mm] | 2 200 |

Length (L2) [mm] | 3 500 |

Width (W1) [mm] | 600 |

Width (W2) [mm] | 2 200 |

Height (H1) [mm] | 1 200 |

Height (H2) [mm] | 1 500 |

Throughput rates [kg/h] | 700 |

Feeding Device | |

Type | Side Feeder |

Hopper Volume [l] | 50 |

Side Feeder Screw Diameters [mm] | 40 |

Drive Rating [kW] | 1.1 |

BUSS Kneader | |

Process Length | 11 or 15 L/D |

Screw Diameter [mm] | 70 |

Screw speed max. [rpm] | 650 |

Heating capacity [kW] | 2 x 12 |

Drive rating max. [kW] | 65 |

Dimensions (Explanations Below) | |

Length (L1) [mm] | 2 800 |

Length (L2) [mm] | 11 000 |

Width (W1) [mm] | 2 100 |

Width (W2) [mm] | 3 500 |

Height (H1) [mm] | 1 300 |

Height (H2) [mm] | 2 400 |

Throughput rates [kg/h] | 1500 |

Feeding Device | |

Type | Side Feeder |

Hopper Volume [l] | 130 |

Side Feeder Screw Diameters [mm] | 60 |

Drive Rating [kW] | 2.2 |

BUSS Kneader | |

Process Length | 11 or 15 L/D |

Screw Diameter [mm] | 100 |

Screw speed max. [rpm] | 650 |

Heating capacity [kW] | 2 x 12 |

Drive rating max. [kW] | 110 |

Dimensions (Explanations Below) | |

Length (L1) [mm] | 4 500 |

Length (L2) [mm] | 13 500 |

Width (W1) [mm] | 2 700 |

Width (W2) [mm] | 3 600 |

Height (H1) [mm] | 1 500 |

Height (H2) [mm] | 2 900 |

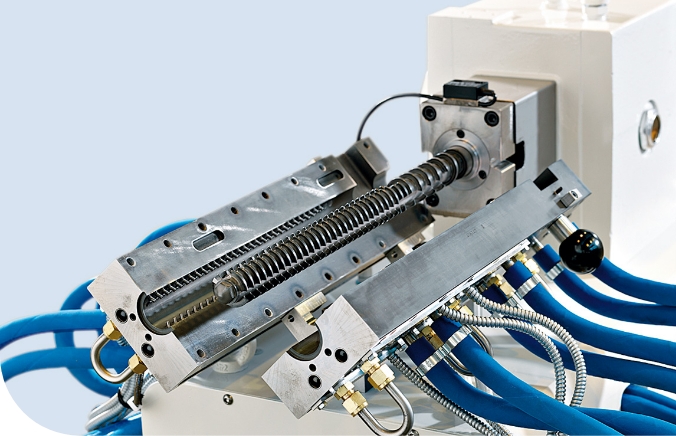

1 Premix discharge station

2 Side feeder

3 Process section

4 Main drive

5 Heating/cooling units

6 Gear box

7 Cooling rolls

8 Crusher

9 Control cabinet

10 Drive cabinet

Mehr Detailszu BUSS Ko-Knetern PCS 30 und PCS 46

Pilotanlage PCS 46 15R

Der BUSS Ko-Kneter PCS 46 ist ein vielseitiger, kompakter Compounder in kleinem Maßstab für anspruchsvolle F&E-Arbeit und Pilotdurchläufe. Dieser kostengünstige, benutzerfreundliche Compounder für kleine Chargen bietet ähnliche Verfahrenseigenschaften wie die großen BUSS Ko-Kneter im Produktionsmaßstab, mit Ausstoßraten bis hin zu 250 kg/h.

Dank der modularen Verfahrenszone können alle Produktionsprozessbedingungen präzise emuliert werden. Die teilbare Gehäusekonstruktion ermöglicht nicht nur optimalen Zugang zu allen Verfahrensteilen, sondern auch die visuelle Beurteilung aller Einzelschritte entlang der Verfahrenszone.

Labor-Ko-Kneter PCS 30

Der BUSS Labor-Ko-Kneter PCS 30 ist ein vielseitiger, kompakter Compounder in kleinem Maßstab für die Forschung und Entwicklung, Farbabstimmung und Kundenmusterherstellung.

Dieser kostengünstige, benutzerfreundliche Labor-Compounder bietet ähnliche Verfahrenseigenschaften wie die großen BUSS Ko-Kneter im Produktionsmaßstab, mit Ausstoßraten zwischen 300 g für Muster bis hin zu 40 kg/h. Seine Prozess-Scaleup-Fähigkeiten prädestinieren ihn für den Einsatz als universellen Labour-Compounder mit einem hohen Maß an Effizienz und Flexibilität.