Thermoplastische Elastomere (TPE) bilden eine Familie von Werkstoffen, die die Eigenschaften von Elastomeren mit der Rezyklierbarkeit und den Verarbeitungsvorteilen von Kunststoffen vereinen. TPEs benötigen keine Vulkanisation und können mit herkömmlichen Verarbeitungsmethoden, wie zum Beispiel Spritzgießen, Extrusion und Blasformen, verarbeitet werden.

Wie Thermoplaste werden TPE durch Wärmezufuhr plastisch und zeigen bei Abkühlung wieder elastisches Verhalten. Im Gegensatz zur chemischen Vernetzung bei den Elastomeren handelt es sich bei TPE aber um eine physikalische Vernetzung, die durch erneuten Wärmeeintrag bei Überschreiten des Schmelzpunktes auch wieder reversibel ist. Beim Abkühlen bilden sich Vernetzungsstellen, die die elastischen Blöcke zu festen räumlichen Netzwerken verbinden.

So entstehen elastische Eigenschaften, die vergleichbar mit Elastomeren sind und die, wie bei Thermoplasten, wiederholbare Verformungsprozesse ermöglichen. Sie sind daher auch fließfähig und verformbar. TPEs bestehen aus einer Block-Struktur (A-B-A), die typischerweise durch thermoplastische Enden (A) und elastische Ketten (B) ausgezeichnet ist. Durch diese Struktur werden TPEs in der Mitte zwischen Thermoplasten und Elastomeren eingeordnet. Zusätzlich ordnet die ISO/EN/DIN 18064 die Bezeichnungen der breiten Auswahl an TPEs in 7 Klassen: TPA, TPC, TPO, TPS, TPU, TPV und TPZ. Der 3. Buchstabe bezeichnet die jeweilige Unterklasse. A steht für Amide, C für Copolyester, O für Olefine, S für Styrole, U für Urethane, V für Vulkanisate und schließlich Z für verschiede Werkstoffe.

Typische Anwendungsbereiche

Die enorme Breite der Eigenschaftsfelder wie Weichheit/Härte von tiefen Shore A- bis hin zu hohen Shore D-Werten, Einsatztemperaturen von -60°C bis 150 °C und auch die exzellente Kombinierbarkeit mit anderen Kunststoffen ergeben zum Teil recht herausfordernde Compoundier-Aufgaben.

So müssen pulverförmige Materialien wie Füllstoffe, Flammschutzmittel, Additive oder auch Flüssigkeiten wie Öle verschiedenster Art, Reagenzien oder Flüssig-Additive in den Compoundier-Prozess eingearbeitet werden. Oft liegen die Erweichungsbereiche und Viskositätswerte der polymeren Komponenten weit bis sehr weit auseinander.

All diese Herausforderungen werden durch die ausgereifte Prozesstechnologie der BUSS Compoundier-Anlagen für thermoplastische Elastomere gut gemeistert. Im Vergleich zu anderen Compoundier-Systemen kann der BUSS Ko-Kneter seine Stärken bei diesen Spezial-Compounds deutlich besser ausspielen.

Vorteile

Die Vorteile der BUSS Compoundier-Technologie für die Aufbereitung von TPE

Anforderungen an die

Compoundierung von TPE

Mit ausgeklügelten Verfahren werden diese hohen Ansprüche aufgenommen und umgesetzt. Der BUSS Ko-Kneter kann im direkten Vergleich mit alternativen Systemen seine spezifischen Stärken sehr gut ausspielen: Die moderaten und einstellbaren Schergeschwindigkeiten dissipieren die Aufschmelzenergie hocheffizient. Eine Überbeanspruchung durch Hotspots, die bei anderen Systemen gang und gäbe ist, kommt deshalb nicht vor. In den Mischzonen der Compoundier-Anlage können durch die enorm große Anzahl von Mischzyklen auch höchste Anteile an Zuschlagstoff sehr gut beherrscht werden. Ist eine reaktive Modifizierung gefragt, so werden durch hohlgebohrte Knetbolzen an den optimalen Positionen die Flüssigkeiten direkt in den Schmelzpool eingespritzt und auf kürzester Strecke vermischt. Auch dynamische Vulkanisations-Verfahren werden beherrscht.

Mit dem zweistufigen System des BUSS Ko-Kneters werden das Compoundieren und der Druckaufbauschritt konsequent voneinander entkoppelt. So können die Verfahrensschritte unabhängig voneinander optimiert werden. Für TPE Compounds wird dabei meist ein angeflanschter Austragsextruder als Druckaufbauorgan für die Granulierung oder Weiterverarbeitung verwendet.

Das aufklappbare Gehäuse des BUSS Ko-Kneters sichert einen schnellen Zugang und hohe Verfügbarkeit des Compoundiersystems. Der modulare und dadurch anpassbare Aufbau der ganzen Anlage und die breit abgestützte BUSS Verfahrensexpertise machen den BUSS Ko-Kneter zur einer exzellenten Wahl für das Compoundieren von TPEs in allen Klassen, wovon viele im Felde installierte Anlagen zeugen.

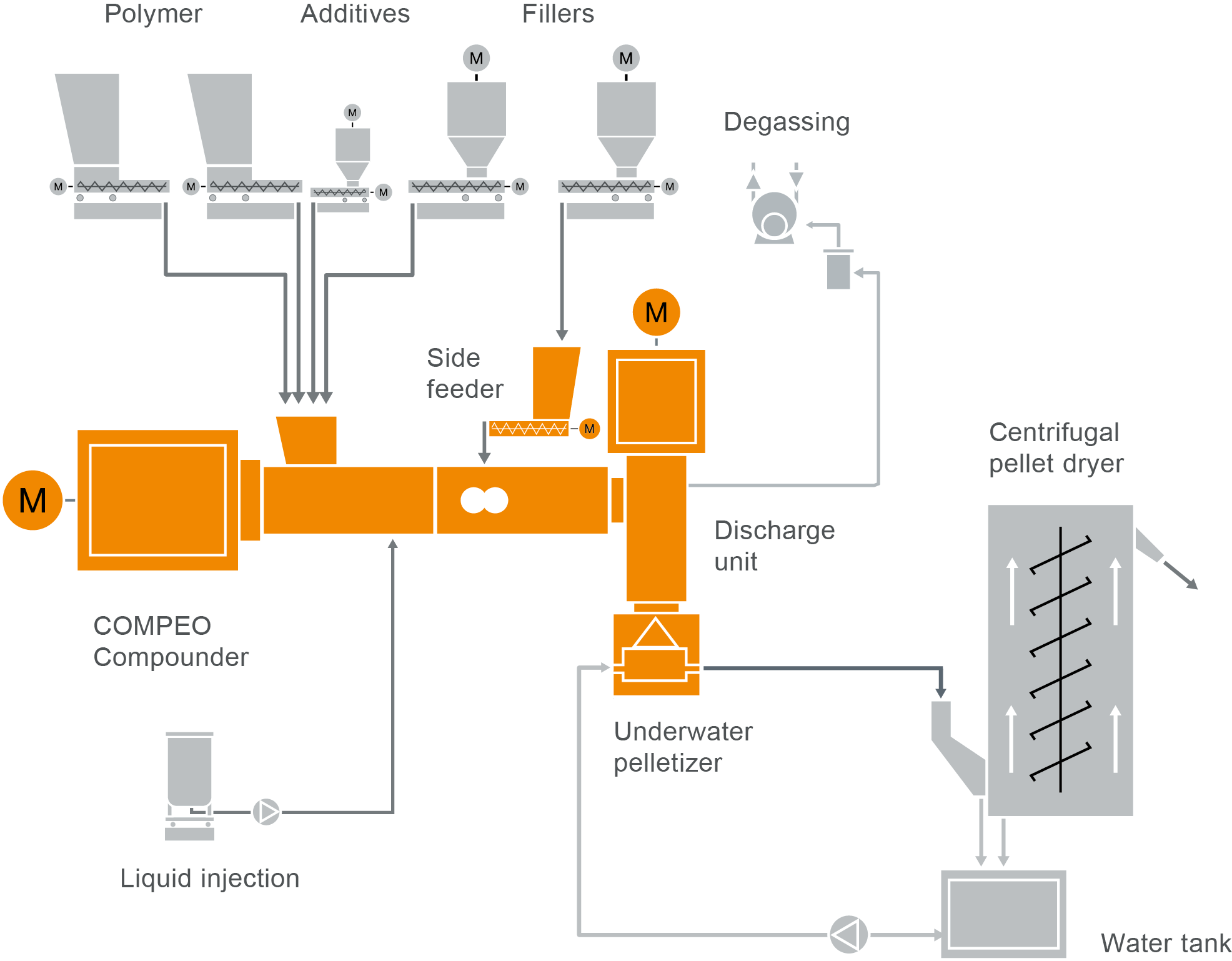

Typisches Anlagenlayout

COMPEO Compounder für die TPE-Compoundierung

Erfahren Sie mehr über das Setup eines Anlagenlayouts, wie es typischerweise genutzt wird, wenn mit unseren COMPEO Compoundern TPEs produziert werden.