Biokunststoffe gibt es schon sehr lange. Die ersten industriell produzierten Kunststoffe basierten auf Cellulose, die ab 1869 industriell produziert und Kasein, das Anfang des 20. Jahrhunderts in großen Mengen als sogenanntes Kunsthorn hergestellt wurde. Die Entdeckung der Kunststoffherstellung auf Basis von Erdöl zu Beginn des 20. Jahrhunderts verdrängte die Biokunststoffe schnell und auf Jahrzehnte, da sie eine deutlich kostengünstigere Produktion von Kunststoffen ermöglichte.

Erst in den 1980er Jahren führten vor allem steigende Erdölpreise sowie ein sich allmählich änderndes ökologisches Bewusstsein zu neuen interessanten Entwicklungen auf dem Gebiet der Biokunststoffe. Und damit auch zu neuen Compoundier-Systemen für die Produktion.

Typische Anwendungsbereiche

Als Hauptanwendungen gelten Verpackungen, Gebrauchsgüter und technische Teile aus der Transport- und Bauindustrie.

Der Begriff Biokunststoffe oder Biopolymere wird nach wie vor nicht einheitlich verwendet. Meist wird darunter aber eine Vielzahl von unterschiedlichen Kunststoffen zusammengefasst, die mindestens eines von zwei Kriterien erfüllen:

- Biokunststoffe bestehen mindestens zu einem Anteil aus nachwachsenden (pflanzlichen) Rohstoffen. Nahezu alle Biokunststoffe sind biobasiert.

- Biokunststoffe sind biologisch abbaubar, d.h. sie lassen sich durch natürlich vorkommende Mikroorganismen zu Wasser und CO2 abbauen, wobei ein geringer Anteil Biomasse entsteht. Auch Biokunststoffe aus fossilen Rohstoffen können biologisch abbaubar sein.

Diese beiden Eigenschaften, die entweder isoliert oder gemeinsam auftreten, werden zur Definition von Biokunststoffen herangezogen: Biokunststoffe sind biobasiert, biologisch abbaubar, oder beides zugleich. Die herkömmlichen Kunststoffe erfüllen keines dieser Kriterien. Die biogenen Rohstoffe oder in der Natur vorkommenden biologischen Makromoleküle wie beispielsweise Proteine, sowie Naturfaser gefüllte oder verstärkte Werkstoffe werden darunter nicht verstanden.

Vorteile

BUSS Compoundier-Systeme bieten folgende spezifische Vorteile

Anforderungen an die Compoundierungvon Biokunststoffen

Für das Compoundieren von Biokunststoffen sind hervorragende disperse und distributive Mischvorgänge bei moderaten Schergeschwindigkeiten und tiefen Produkttemperaturen die zentralen Voraussetzungen, um einen möglichst geringen Molekulargewichtsabbau und damit die gewünschten Eigenschaften zu gewährleisten.

Das schonende Einarbeiten von Fasern, Füllstoffen und Additiven erfordert oft eine Mehrfachaufteilung der Dosierströme und gegebenenfalls auch die Injektion von flüssigen Additiven an definierten Positionen in der Compoundier-Maschine.

Der BUSS Ko-Kneter kann seine spezifischen Fähigkeiten in diesen Anwendungen hervorragend zur Geltung bringen: Die durch das Wirkprinzip gegebene enorm hohe Anzahl von Mischzyklen bei moderaten, einstellbaren Schergeschwindigkeiten erlaubt höchste Mischeffizienz auf kurzen Verfahrenslängen bei engen Verweilzeitspektren. Mit dem zweistufigen System des BUSS Ko-Kneters werden das Compoundieren und der Druckaufbauschritt konsequent voneinander entkoppelt.

So können die Verfahrensschritte unabhängig optimiert werden. Das aufklappbare Gehäuse des BUSS Ko-Kneters bzw. abfahrbare Gehäuse des Austragsextruders sichert einen schnellen Zugang und hohe Verfügbarkeit des Systems.

Der modulare und dadurch anpassbare Aufbau der ganzen Compoundier-Anlage und die breit abgestützte BUSS-Verfahrensexpertise machen den BUSS Ko-Kneter zur exzellenten Wahl für das Compoundieren von technischen Biokunststoffen.

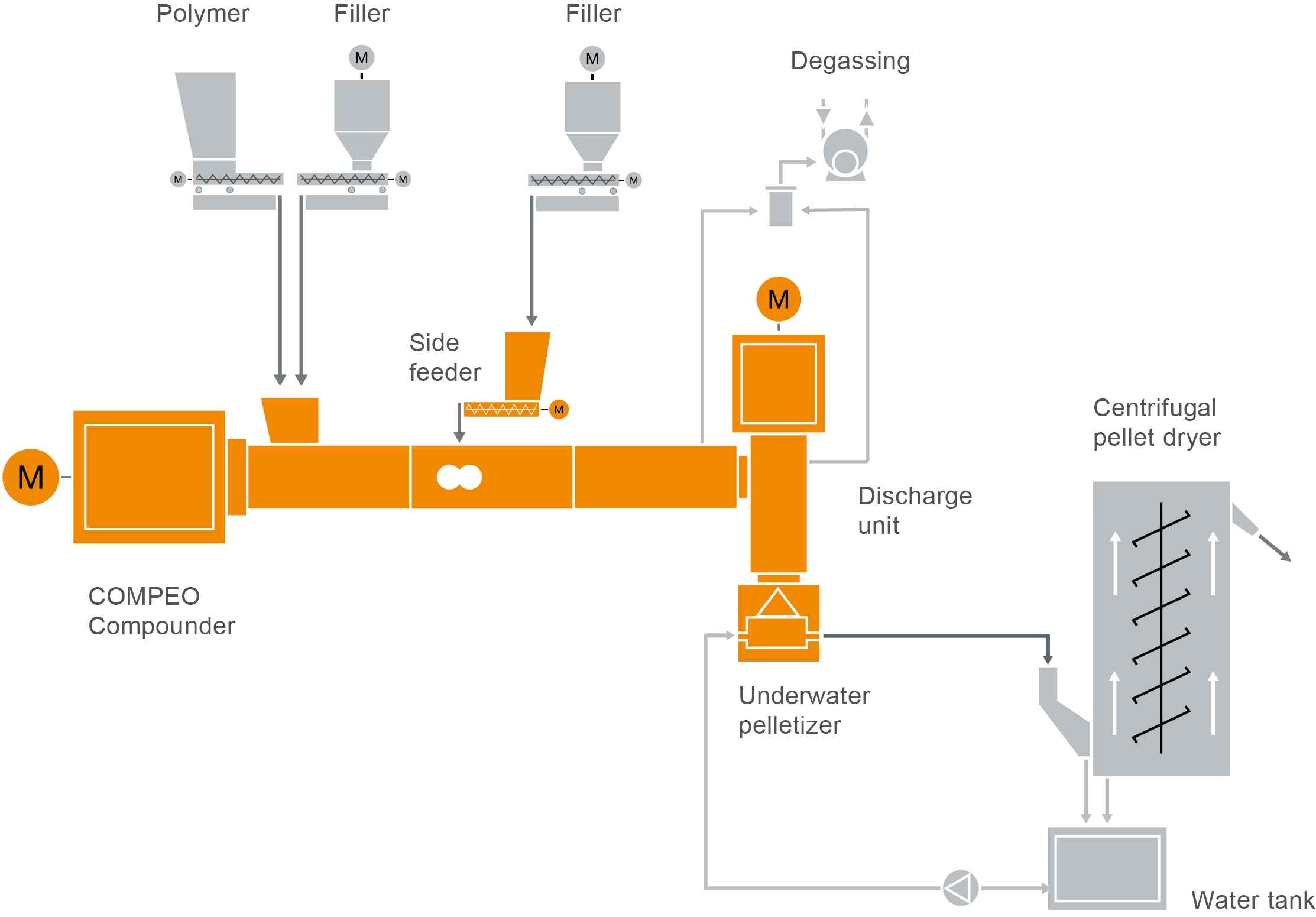

Typisches Anlagenlayout

COMPEO Compounder für die Compoundierung von Biokunststoffen

Sehen Sie sich unser typisches Anlagenlayout für die Produktion von Biokunststoff Compounds in unserem COMPEO Showroom an.