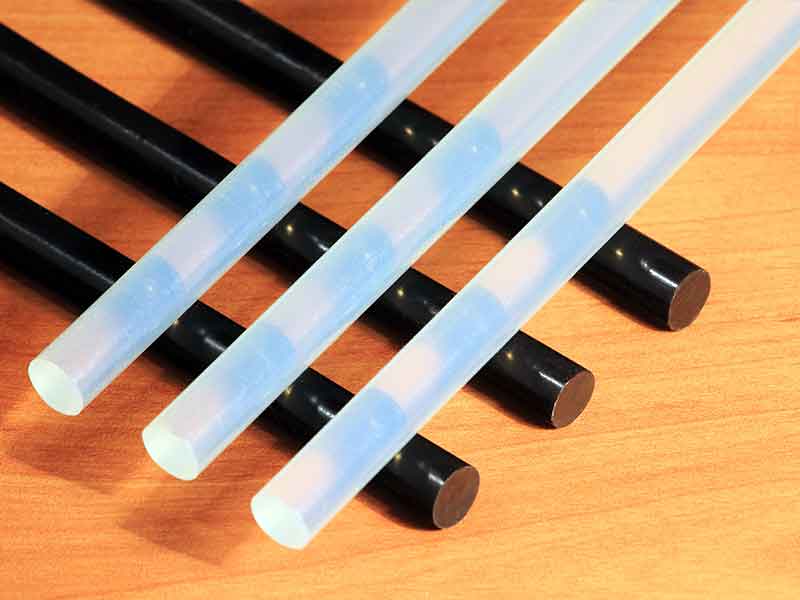

Heute wird davon ausgegangen, dass der erste Klebstoff, den Menschen verwendet haben, ein Schmelzkleber war: Schon vor mindestens 45.000 Jahren wurde Birkenpech verwendet um Stein und Holz von Waffen und Werkzeugen miteinander zu verbinden. Die unterschiedlichen Schmelzkleber-Produkteklassen reichen von Haftklebern (PSHM – Pressure Sensitive Hot Melt) über heiß-applizierte Schmelzkleber (HAHM – Hot Applied Hot Melt) bis hin zu UV- oder Wärme-aktivierten, reaktiven Schmelzklebern.

Gegenüber klassischen Klebstoffen punkten Schmelzkleber durch verschiedene Merkmale: Die Produkte können schnell verarbeitet werden und erhalten durch das Abkühlen rasch die entsprechenden Eigenschaften, ohne Aushärten bei lösungsmittelbasierten oder Reaktion bei 2-Komponenten Systemen. Verschiedenste Materialien und Oberflächen können sicher miteinander verbunden werden. Zudem hat die Klebefuge hat eine gewisse Elastizität. Diese besonderen Eigenschaften erfordern heute spezielle Hotmelt Compoundier-Systeme.

Typische Anwendungsbereiche

So konnten sich die diese Werkstoffe aufgrund ihrer spezifischen Eigenschaften in vielen Anwendungen hervorragend etablieren. Dazu gehören beispielsweise Hotmelt- oder Schmelzklebstoffanwendungen in der Verpackungsindustrie bei denen unterschiedliche Träger mit Schmelzklebern beschichtet werden.

In der Bekleidungs-, Textil- und Schuhindustrie widerstehen die entsprechend geklebten Verbindungen hohen Belastungen in der Anwendung wie auch bei der Reinigung. In der Elektrotechnik werden Baugruppen damit fixiert, geschützt durch teilweises Eingießen sowie auch deren Funktionen erweitert. Viele weitere Anwendungen sind bekannt – nicht zuletzt im Heimwerkerbereich.

Vorteile

BUSS Compoundier-Systeme bieten folgende spezifische Vorteile

Anforderungen an die Compoundierungvon Schmelzklebestoffen

Aufgrund der geschilderten Eigenschaften und Funktionen sind Schmelzkleber zu anspruchsvollen High-Tech Compounds geworden, die immer weiterentwickelt und mit denen neue Anwendungen erschlossen werden. Der BUSS Ko-Kneter und das BUSS Compoundier-System werden schon seit Jahrzehnten äußerst erfolgreich für die unterschiedlichen Produkteklassen eingesetzt.

Für den Compoundiervorgang sind das Handhaben und Zuführen der Formulierungs-Komponenten wie Polymere, Harze, Weichmacherund Additive in unterschiedlichen Aggregatszuständen und unterschiedlichster Viskosität, wie auch Füll- und Verstärkungsstoffe von großer Bedeutung.

Die hervorragenden dispersen und distributive Mischvorgänge bei moderaten Schergeschwindigkeiten und einstellbare Produkttemperaturen sind die entscheidenden Erfolgsfaktoren um die gewünschten Eigenschaftsprofile zu erzielen.

Der BUSS Ko-Kneter kann seine spezifischen Fähigkeiten in diesen Anwendungen hervorragend zur Geltung bringen: Die durch das Wirkprinzip gegebene enorm hohe Anzahl von Mischzyklen bei moderaten, einstellbaren Schergeschwindigkeiten erlaubt höchste Mischeffizienz auf kurzen Verfahrenslängen bei engen Verweilzeitspektren.

Entgasungsvorgänge stellen sicher, dass keine Luft und weitere flüchtige Begleitstoffe im Produkt verbleiben. Mit dem zweistufigen System des BUSS Ko-Kneters werden das Compoundieren und der Druckaufbauschritt konsequent voneinander entkoppelt. So können die Verfahrensschritte unabhängig optimiert und mit dem Druckaufbauorgan die gegebenenfalls nachfolgende Direktverarbeitung gespiesen werden.

Batch-Verfahren spielen immer noch eine wichtige Rolle bei der Herstellung von Schmelzklebern. Die erweiterten Anforderungen an die heutigen und zukünftigen Produkte wie z.B. Konstanz der Qualität, Nachverfolgbarkeit und Verfügbarkeit der Anlagen, machen kontinuierliche Verfahren oft zum Königsweg.

Der modulare und dadurch anpassbare Aufbau der ganzen Anlage und die breit abgestützte BUSS-Verfahrensexpertise in der Compoundierung – auch bezüglich der Umstellung von Batch- auf kontinuierliche Verfahren, machen die BUSS Systemlösung zur exzellenten Wahl für das Compoundieren von Schmelzklebern.

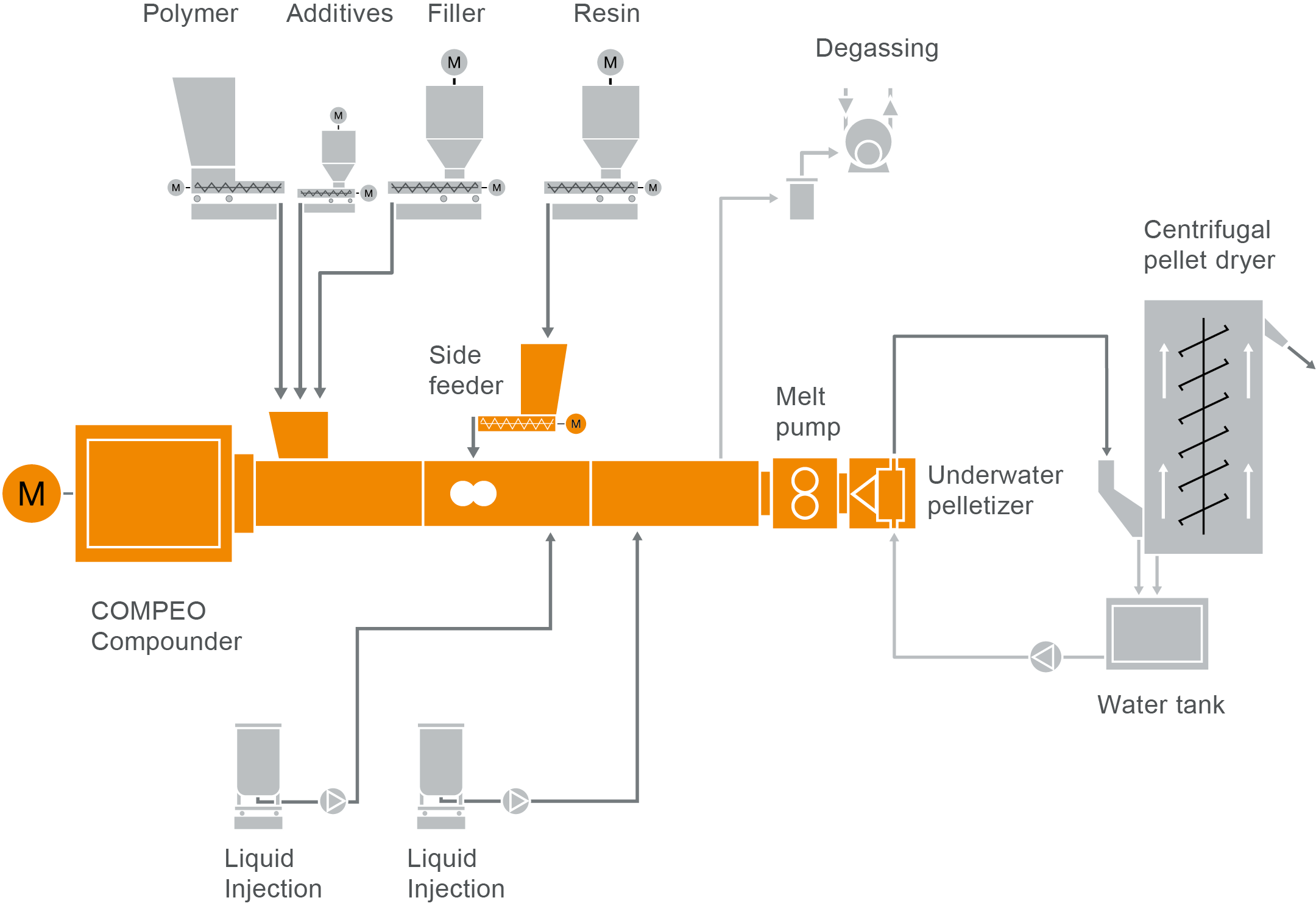

Typisches Anlagenlayout

COMPEO Showroom Video Anlagenlayout

Erfahren Sie mehr über das Setup eines Anlagenlayouts, wie es typischerweise genutzt wird, wenn mit unseren COMPEO Compoundern Hotmelt produziert werden.