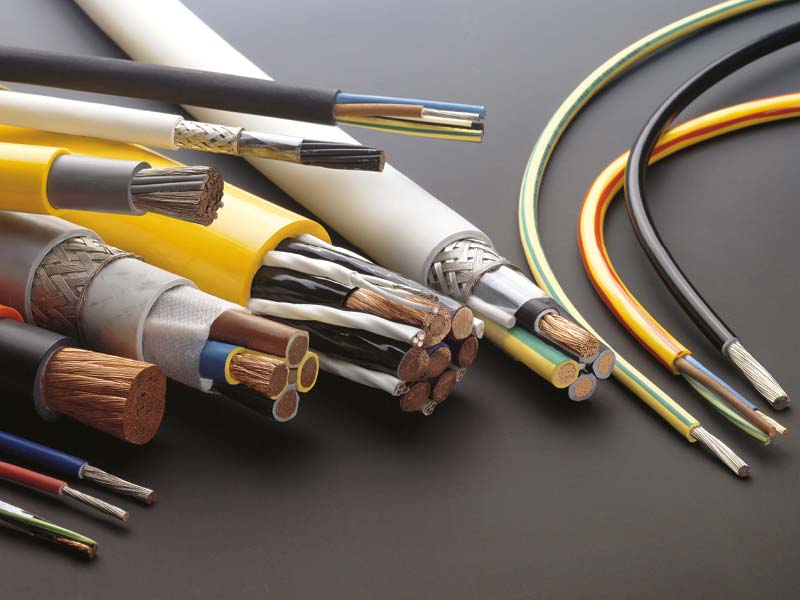

In der Herstellung von Kabelumhüllungen mit BUSS Compoundieranlagen werden je nach Anforderungsprofil unterschiedliche Kunststoffe verwendet. Dazu gehören Polyolefine, TPE, PPE, EEFE, PVA und natürlich Weich-PVC Kabel Compounds. Die Verwendung von PVC als Kabelummantelung ist seit 1932 bekannt und wurde ursprünglich als Substitutionsprodukt von Gummi eingesetzt.

Typische Anwendungsbereiche

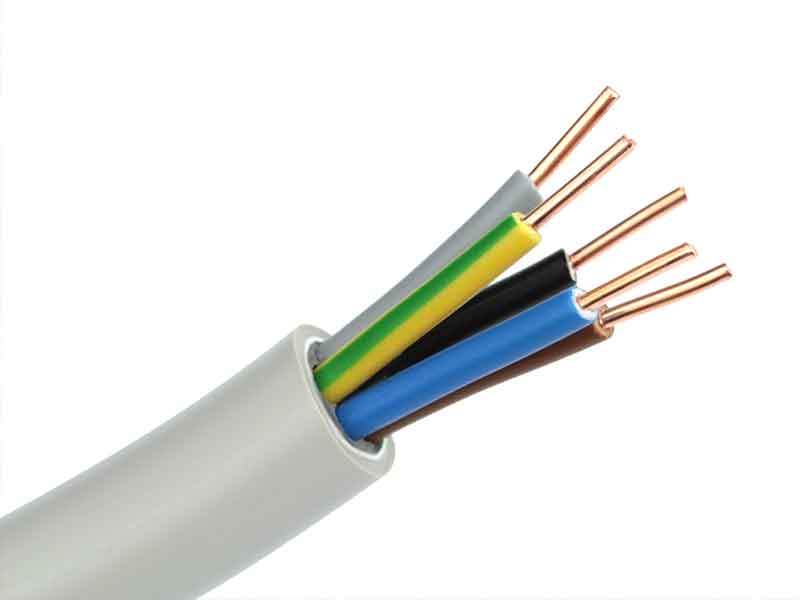

Aufgrund des relativ hohen dielektrischen Widerstandes, der zu entsprechenden Verlusten und Erwärmung im Wechselspannungsfeld führt, sind Weich-PVC Compounds bis zu einer Spannung von 10 kV im Einsatz. In diesem Feld machen sie den Hauptanteil der Anwendungen aus. Durch die Anpassung der Rezepturen können die Einsatztemperatur, die mechanischen Eigenschaften wie Beweglichkeit in der Anwendung, Entflammbarkeit und Verarbeitung maßgeschneidert werden.

Hier zwei Beispiele:

- Durch die Anpassung des Weichmacher-Typs kann die Dauereinsatztemperatur bis auf 105°C erhöht werden.

- Mit der Zugabe von Aluminiumtrihydroxid kann die Flammwidrigkeit und Rauchbildung gezielt verbessert werden. Die Regulatoren wie VDE, EN oder UL geben genormte Eigenschaftsprofile für Isolations- und Mantelmassen vor.

Als Haupteinsatzgebiete gelten die Energieübertragung bis hin zu den oben genannten 10 kV, Hausinstallationen, vor allem im privaten Raum und Datenübertragung im Allgemeinen. In der Automobilindustrie werden fast ausschließlich Weich-PVC Kabelcompounds eingesetzt.

Vorteile

Die BUSS Compoundier-Technologie bietet folgende spezifische Vorteile

Anforderungen an die Compoundierungvon PVC Kabelcompounds

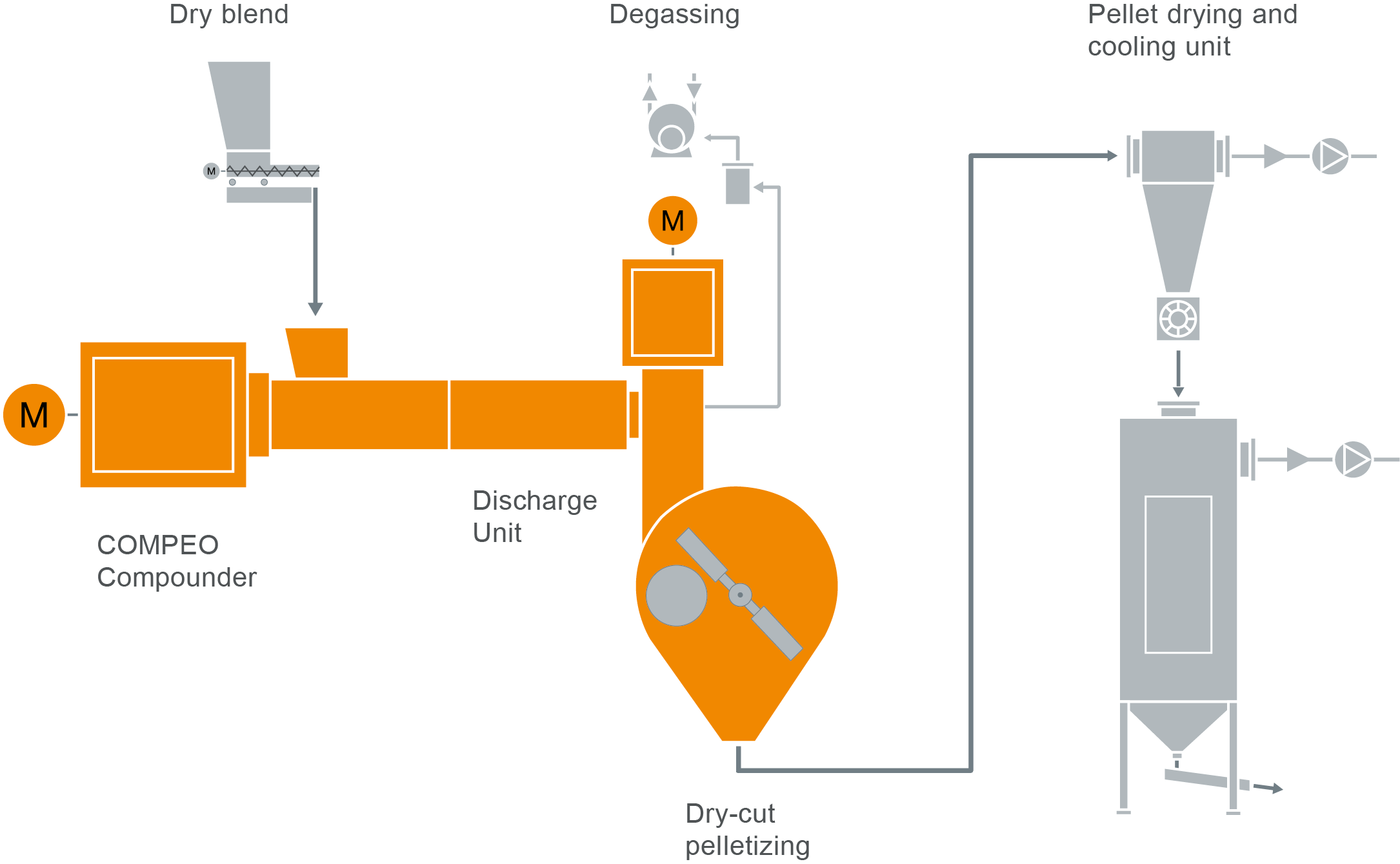

Das Aufbereiten der PVC Kabel Compounds erfolgt ausschließlich 2-stufig: Über einen Heiß-/Kühl-Mischvorgang in der Pulverphase mit anschließendem Compoundieren und Granulieren auf dem BUSS Ko-Kneter.

Die Anforderungen an das Compoundieren können wie folgt beschrieben werden: Der im porösen PVC-Korn absorbierte Weichmacheranteil und die weiteren Rezepturanteile wie Stabilisatoren, Additive, Füll- und Verstärkungsstoffe, Flammschutzmittel, etc. müssen gezielt geliert, dispers und distributiv vermischt und aufgeschlossen werden. Es müssen wohldefinierte Temperaturgrenzen eingehalten werden.

Die maßgeschneiderten Eigenschaftsprofile führen zu einer großen Vielfalt an Rezepturen mit eher abnehmenden Lotgrößen, die effizient produziert werden.

Der BUSS Ko-Kneter kann sein Stärkenprofil mit uniformen, moderaten und im Bedarfsfall anpassbaren Schergeschwindigkeiten ausspielen. Die freien Volumina werden entlang der Prozessachse auf die Erfordernisse hin ausgelegt und realisiert. In den meisten Fällen kann mit einer auf das Formulierungsportfolio hin ausgelegten Universal-Wellengeometrie die ganze Palette produziert werden.

Die Modularität des Gesamtsystems (Wellengeometrie, Einbauten, Formgebungsoptionen, etc.) erlaubt zudem jederzeit eine Anpassung an sich verändernde Anforderungen. Damit ist ein Höchstmaß an Investitionssicherheit gegeben.

Niedrige spezifische Energien bei intensivsten Mischvorgängen, volumetrische Scale-up-Vorgänge und höchste Verfügbarkeit durch grossen Betriebsbereich verdeutlichen die Tatsache, dass der BUSS Ko-Kneter die erste Wahl beim Compoundieren von Isoliermasse aus PVC Kabelcompounds ist und bleibt.

Typisches Anlagenlayout

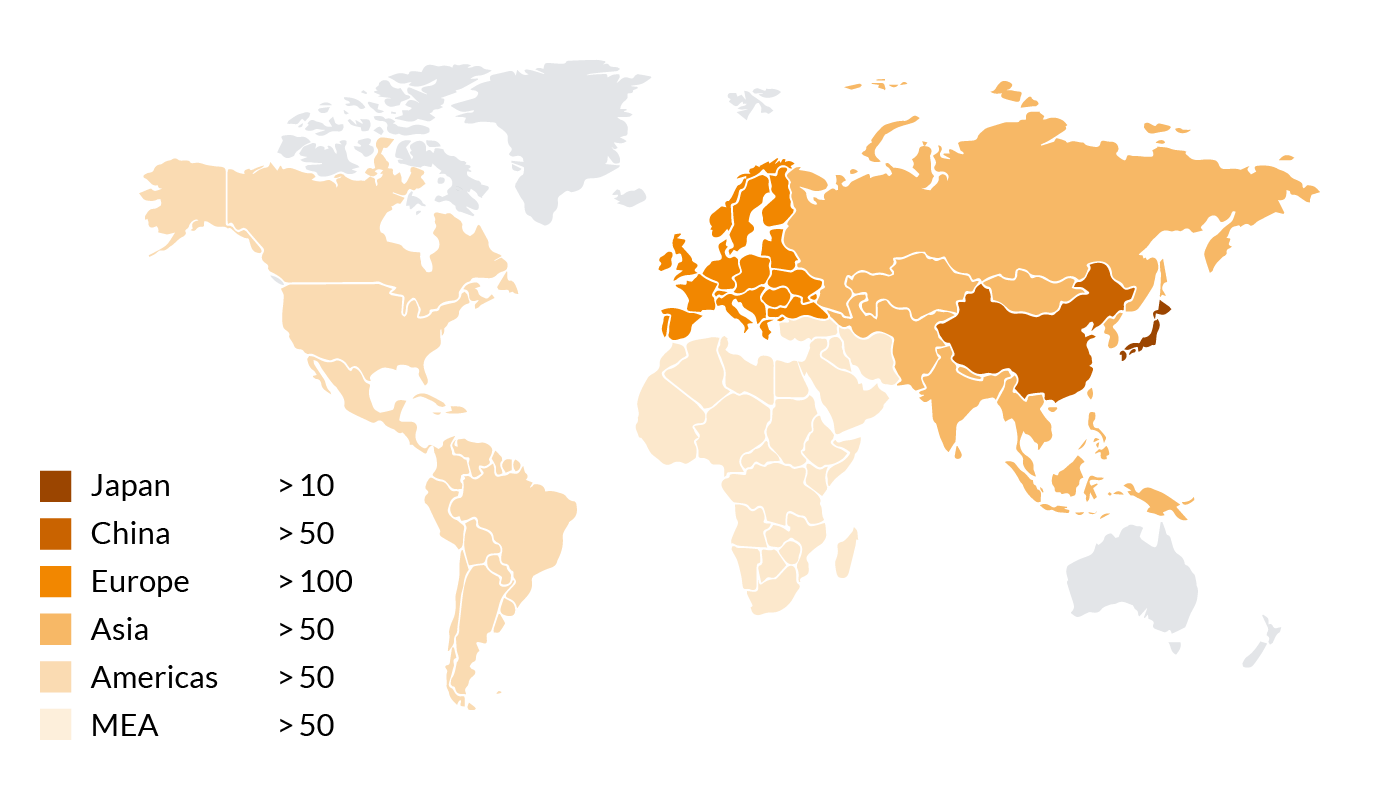

BUSS Ko-Kneterauf der ganzen Welt

Unsere patentierten Ko-Kneter sind heute weltweit vertreten und unterstützen unsere Kunden in der Produktion von Kunststoffen. Mit Hilfe der BUSS Compoundieranlagen können unsere Kunden alle anspruchsvollen Anforderungen der Herstellung von PVC Kabelcompounds bewältigen.

Anzahl der eingesetzten Ko-Kneter in der Herstellung von Kabelcompounds

Mehr erfahren...

Weich-PVC

In der ersten Hälfte des 19. Jahrhunderts wurde das Entstehen von PVC aus Vinlychlorid (VC) zum ersten Mal beschrieben. Nach dem 2. Weltkrieg war es bereits der meistproduzierte Kunststoff. Heute verlassen sich Industrien wie die Medizintechnik auf die einzigartigen Eigenschaften von PVC-P.