Das Einarbeiten von Füllstoffen in eine Kunststoffmatrix verfolgt im Wesentlichen zwei Ziele: Es werden gezielt Materialeigenschaften des Compounds verbessert, beispielhaft seien hier atmungsaktive Folien oder schallabsorbierende Rohre genannt, oder es sollen Kosten eingespart werden.

Typische Anwendungsbereiche

Drei Einflussgrößen spielen in der Wechselwirkung zwischen Füllstoff und Polymermatrix zentrale Rollen.

- Eine Teilchenform mit kleinem Längen-/Dicken-Verhältnis (Aspect Ratio) wie z. B. Glaskugeln, CaCO3 oder BaSO4 verbessern meist den Elastizitätsmodul. Teilchen mit großem Aspect Ratio wie z.B. Talkum oder Wollastonit tragen hingegen zur Verbesserung der Zug- und Reißfestigkeit sowie des Elastizitätsmoduls bei.

- Die Partikelgrößenverteilung beeinflusst die Einarbeitung des Füllstoffes. Dabei sind die Van-der-Waals-Kräfte, die zwischen den Partikeln wirken (bei Teilchengrößen > 1 μm), wie auch die dispergierend wirkenden Scherkräfte im Buss Ko-Kneter (bei Teilchendurchmesser < 10 μm) bei den FRTP Compoundiersytemen von Bedeutung.

- Die Oberfläche des Füllstoffes, oder besser die spezifische Oberfläche (m²/g), zeigt an, wie viele potentielle Haftpunkte es zwischen Füllstoff und Polymerketten gibt. Dabei gilt, dass eine große Oberfläche zu vielen Haftpunkten und damit besseren mechanischen Eigenschaften (höhere Steifigkeit, Zug- und Reissfestigkeit und Schlagzähigkeit) sowie höherem Oberflächenglanz des Compounds führt.

Als weiterer wichtiger Aspekt gelten die Oberflächenbeschichtungen (Coatings). Durch sie können beispielsweise die Agglomeratbildung, Rieselfähigkeit in der Materialhandhabung und die Benetzung während des Compoundiervorgangs beeinflusst werden.

Vorteile

BUSS Compoundiersysteme bieten für FRTP Compounds folgende spezifische Vorteile

Anforderungen an die Compoundierungvon faserverstärkten Kunststoffen

Die BUSS Verfahrensexpertise ist der Schlüssel bei der Herstellung von faserverstärkten Kunststoffen: Neben der optimalen Aufteilung der Materialströme gilt es besonders die den Füllstoffeintrag begleitenden Luft- und Feuchtigkeitsströme zu beherrschen.

Folglich muss die Prozessgeometrie optimal für diese Aufgaben konfiguriert werden. Die großen freien Volumina und zugehörigen Drehmomente erlauben mit entsprechenden Konfigurationen die effiziente Produktion dieser faserverstärkten Kunststoffe.

Die herausragenden Allrounder Qualitäten des BUSS Ko-Kneters mit seinem enorm breiten Operationsfenster ermöglichen es, dass meist verschiedenste verwandte Prozesse gefahren und so Füllstoffe wie Talkum, Titandioxid oder Bariumsulfat bis hin zu Aluminium- oder Magnesiumhydroxiden verarbeitet werden können.

Ein willkommener Nebeneffekt der moderaten Schergeschwindigkeit des BUSS Ko-Kneters ist der deutlich niedrigere Verschleiß im Vergleich zu alternativen Schneckenmaschinen. Der modulare und dadurch anpassbare Aufbau der ganzen Anlagen machen den BUSS Ko-Kneter zur sehr guten Wahl für das Compoundieren von gefüllten Thermoplasten.

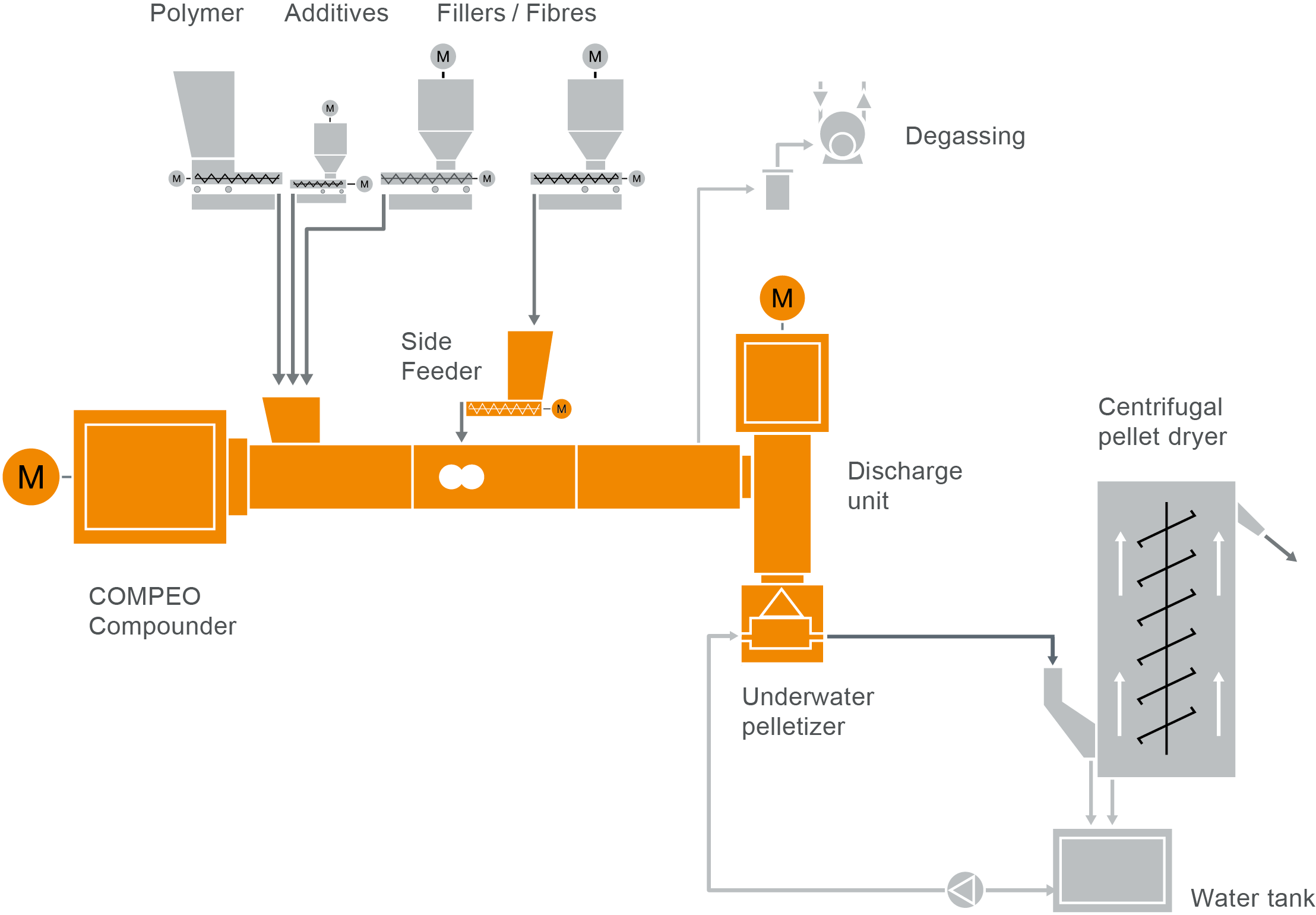

Typisches Anlagenlayout

COMPEO Anlagenlayout für die Compoundierung von FRTPs

Sehen Sie sich unser typisches Anlagenlayout für die Produktion von gefüllten und verstärkten Kunststoffen in unserem COMPEO Showroom an.

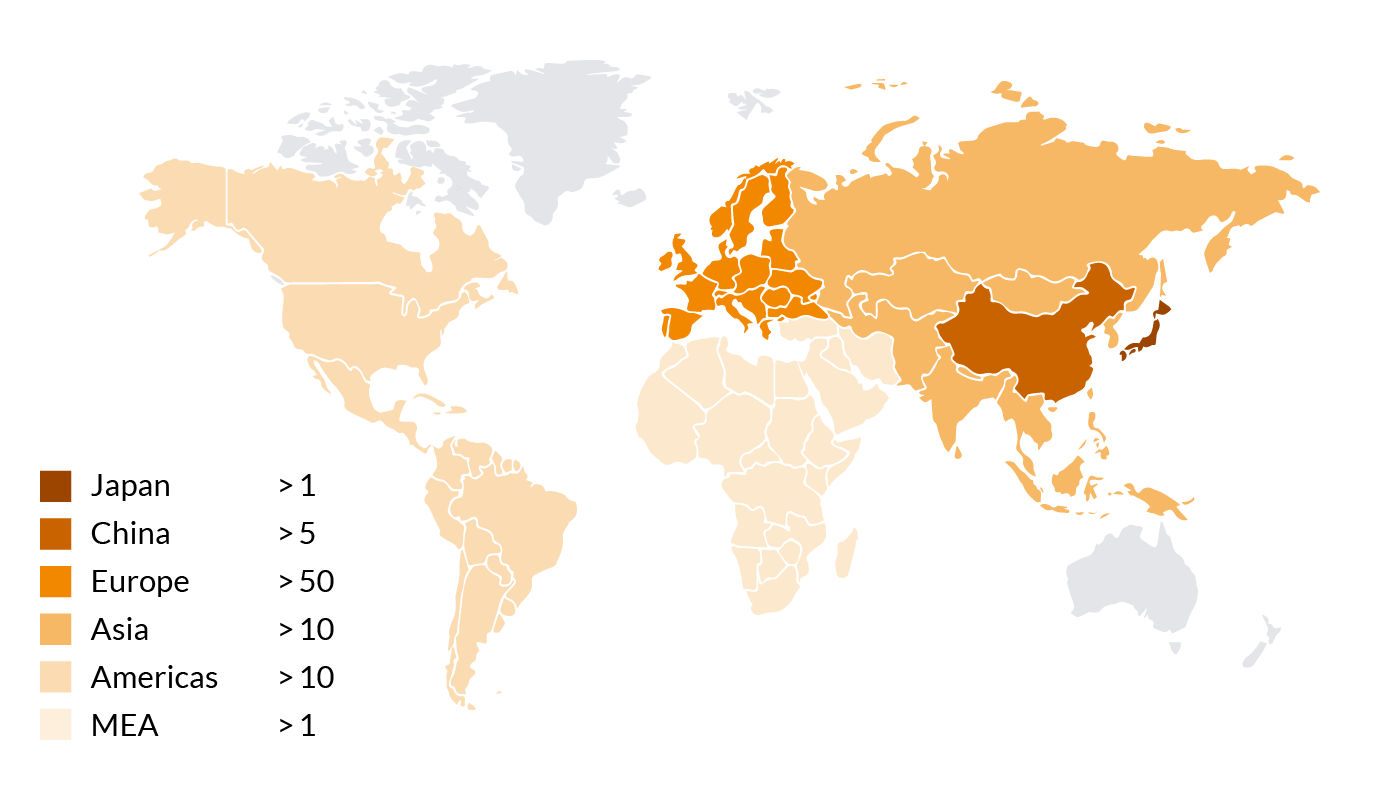

BUSS Ko-Kneterauf der ganzen Welt

Unsere patentierten Ko-Kneter sind heute weltweit vertreten und unterstützen unsere Kunden in der Produktion von Kunststoffen. Mit Hilfe der BUSS Compoundieranlagen können unsere Kunden alle anspruchsvollen Anforderungen der FRTP Compoundierung bewältigen.

Anzahl der eingesetzten Ko-Kneter in der Herstellung von Performance Compounds