Die Fluorpolymere gehören ohne Zweifel zu den High-Performance Polymeren. Im Jahr 1938 wurde das Polymer Polytetrafluorethylen (PTFE) zufällig durch Plunkett bei DuPont entdeckt. Die außergewöhnlichen Eigenschaften von Fluorpolymeren wurden rasch erkannt und sind bis heute entscheidend für viele High-Tech Anwendungen.

Neben ausnehmend guter chemischer Beständigkeit verfügen sie über exzellente elektrische und thermische Eigenschaften, sind schwer benetz- und entflammbar und weisen geringste Reibungskoeffizienten auf. Die meisten dieser Eigenschaften sind auf die in der Polymerkette vorhandenen Fluoratome zurückzuführen.

Fluor ist das elektronegativste und das reaktivste Nichtmetall im Periodensystem. Nach Wasserstoff weist Fluor den kleinsten Atomradius innerhalb der Elemente auf. Bei der Reaktion mit Kohlenstoff bildet sich eine extrem kurze und feste Bindung, welche die außergewöhnlichen Eigenschaften der Fluorpolymere bestimmt. Das Schließen des Produktezyklus bei Fluorpolymeren erlaubt ein Up-Cycling auch von End-of-Life-Produkten.

Typische Anwendungsbereiche

Die Fluorpolymere lassen sich in die folgenden Untergruppen einteilen: Der Anteil an PTFE beträgt etwa 66% am Gesamtvolumen: PTFE lässt sich aufgrund der hohen Schmelzviskosität nicht thermoplastisch verarbeiten. Die Fluorthermoplaste wie PVDF, PFA, FEP, etc. umfassen etwa 28% des Volumens. Die breit gefächerte Produktgruppe der Fluor-Kautschuke (FKM), die sowohl die sogenannten Bipolymere wie auch die Terpolymere umfasst, bildet mit insgesamt 8% die dritte Untergruppe.

Die beiden letztgenannten Produktgruppen werden durch den Compoundierschritt auf die jeweiligen Anwendungen hin maßgeschneidert. PTFE-haltige Zuschlagstoffe können in Anwendungen wie Gleitlagern eine Rolle spielen.

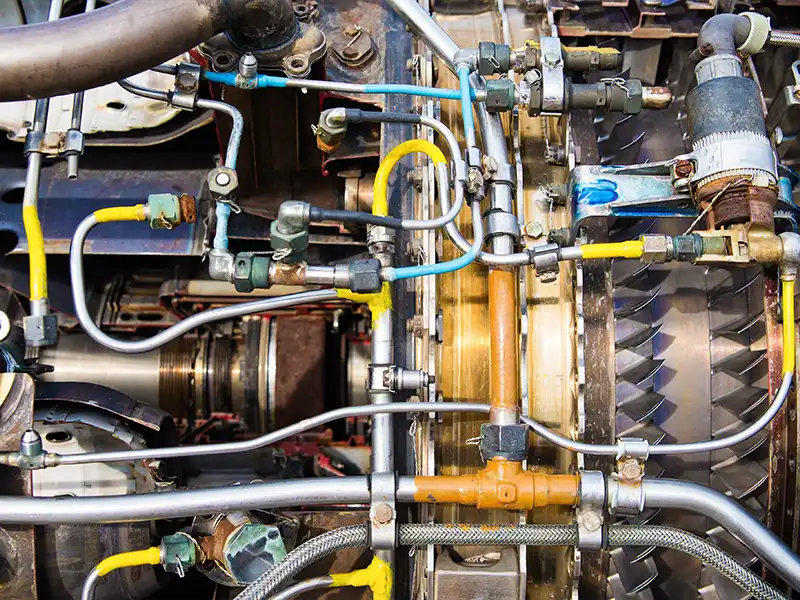

Die Kombination von verfahrenstechnischer Expertise, den systemspezifischen Möglichkeiten des BUSS Ko-Kneter wie auch dem Wissen um die metallurgische Ausgestaltung der Anlagen erlauben das Umsetzen von ausgeklügelten Lösungen: Dies reicht von unterschiedlichen Anteilen an leitfähigen Zuschlagstoffen über die Produktion im Reinraum für medizinische Anwendungen bis hin zur Verstärkung mit Glas- und Carbonfasern für höchste mechanischen Beanspruchungen.

Vorteile

BUSS Compoundiersysteme bieten bei der Aufbereitung von Fluorpolymeren folgende spezifische Vorteile

Anforderungen an die Compoundierungvon Fluorpolymeren

Die unmittelbar einsetzenden, schonenden Mischvorgänge und jeweiligen Relaxationsphasen führen zu exzellenten distributiven Mischergebnissen, bei optimaler Erhaltung der inneren Struktur der leitfähigen Materialien oder Länge der Fasern. Die moderaten Schergeschwindigkeiten des BUSS Ko-Kneters sichern ein Fahren im zulässigen Operationsfenster ohne Temperaturspitzen, die bei alternativen Systemen zur Abspaltung von schädlichen Nebenprodukten führen könnte.

Die Designfreiheit des Systems ermöglicht zudem, spezifisch auf die sich erhöhenden Viskosität in den Verfahrenszonen mit gezielt gewählten Konfigurationen einzugehen. Dies erlaubt eine massgeschneiderte Steuerung und Kontrolle der Prozessbedingungen. Im zweistufigen System des BUSS Ko-Kneters werden außerdem das Compoundieren und der Druckaufbauschritt konsequent voneinander entkoppelt.

So wird der Aufbereitungsschritt, unabhängig vom Druckaufbau, Filtrations- und Formgebungsschritt, auf bestmögliche Ergebnisse bezüglich Qualität und Durchsatz optimiert.

Die eingesetzte Compoundiertechnologie des Ko-Kneter macht Buss zum Technologieführer und idealen Partner in der Entwicklung und Kommerzialisierung von nachhaltigen Systemlösungen.

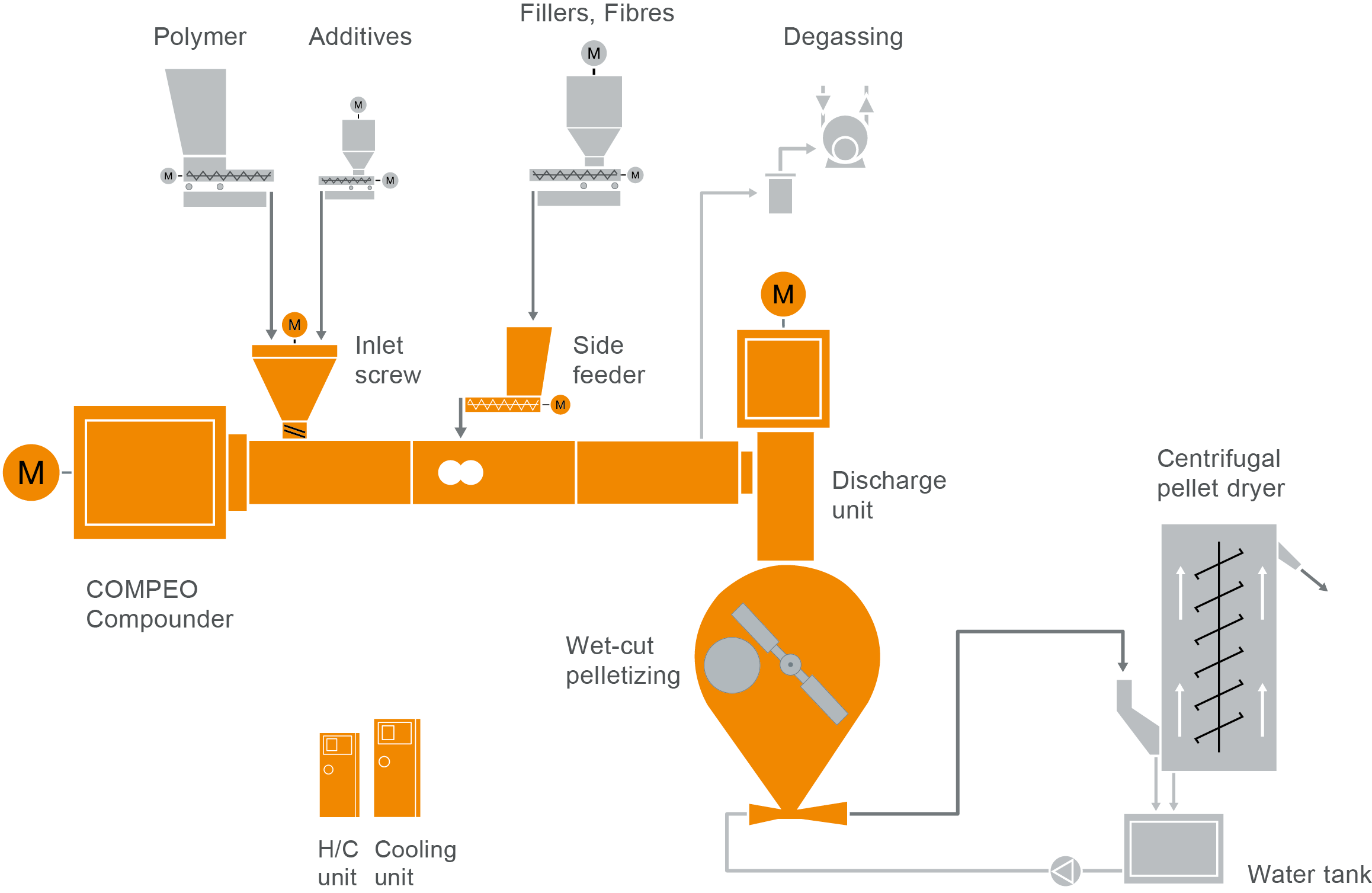

Typisches Anlagenlayout