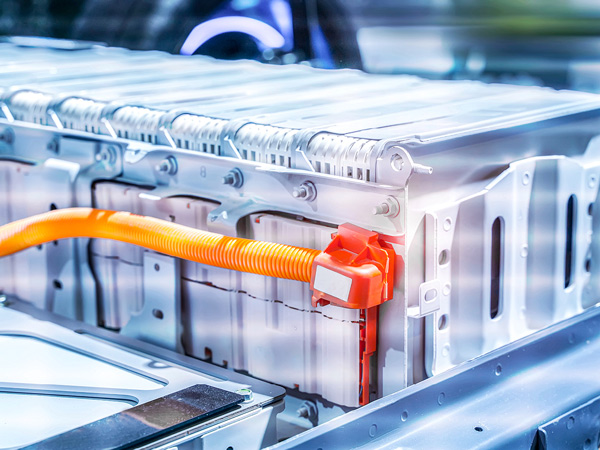

Die Entwicklung und Realisierung von Akku- und Batteriesystemen mit hoher Energiedichte sind wichtige Mosaiksteine in den Antworten auf die globalen Trends sowie die Nachhaltigkeitsziele der UNO. In diesen spielen die nachhaltige und dezentrale Erzeugung, Speicherung und Nutzung von Energie eine Schlüsselrolle. Beim Finden von zielführenden Stoffkombinationen und Verfahren kommt dem Handhaben von elektrisch-leitfähigen Materialen für Anoden und Kathoden große Bedeutung zu.

Typische Anwendungsbereiche

Zu den typischen Anforderungen an die Herstellung von Anoden und Elektroden Compounds gehört das intensive Mischen in Feststoff, wie auch in der viskosen Phase, ohne die Struktur der funktionalen Füllstoffe zu zerstören und damit die Leitfähigkeit zu mindern. Gleichzeitig ist auch das Einhalten von strikten Temperaturgrenzen eine mögliche Anforderung.

Das über Jahrzehnte erworbene Wissen um die Handhabung von leitfähigen Materialen, die auch nanoskalig sein können wie z.B. Graphene oder verschiedene Varianten von Carbon Nanotubes (CNTs) oder sonst in alternativen Industrien eingesetzt werden, befähigt die Verfahrensentwickler von BUSS, maßgeschneiderte Lösungen zu finden, zu evaluieren und erfolgreich einzusetzen.

So wird das ganze Potential von kontinuierlichen Systemen ausgeschöpft: Uniforme Prozessbedingungen, enge Verweilzeitverteilung, jederzeitige Prozesskontrolle und -sicherung sowie die Integration von diversen Verfahrensschritten gehören zu den typischerweise genutzten Features.

Vorteile

BUSS Compoundiersysteme bieten folgende spezifische Vorteile

Anforderungen an die Compoundierungvon Batterie-Elektroden Compounds

Die Kombination von verfahrenstechnischer Expertise und den systemspezifischen Möglichkeiten des BUSS Ko-Kneters erlauben das Umsetzen von ausgeklügelten Lösungen: Hohe Anteile an leitfähigen Zuschlagstoffen können auf mehrere Zuführstellen verteilt werden.

Die unmittelbar einsetzenden Mischvorgänge bei moderaten Schergeschwindigkeiten und jeweiligen Relaxationsphasen führen zu exzellenten distributiven Mischergebnissen, ohne die innere Struktur der leitfähigen Materialien zu schädigen.

Oft können mit niedrigen Anteilen an leitfähigen Komponenten die gleichen elektrischen Eigenschaften bzw. bessere Eigenschaften mit den gleichen Anteilen erzielt werden. Daraus folgend ergibt sich eine bessere Verarbeitbarkeit aufgrund der niedrigeren Viskositäten. Die Designfreiheit des Systems ermöglicht zudem, spezifisch auf die sich erhöhende Viskosität in den Verfahrenszonen mit gezielt gewählten Konfigurationen einzugehen.

Dies erlaubt eine maßgeschneiderte Steuerung und Kontrolle der Prozessbedingungen. Die breit abgestützte Verfahrensexpertise und die eingesetzte Compoundier-Technologie des Ko-Kneters machen BUSS zum Technologieführer und idealen Partner in der Entwicklung und Kommerzialisierung von nachhaltigen Systemlösungen.

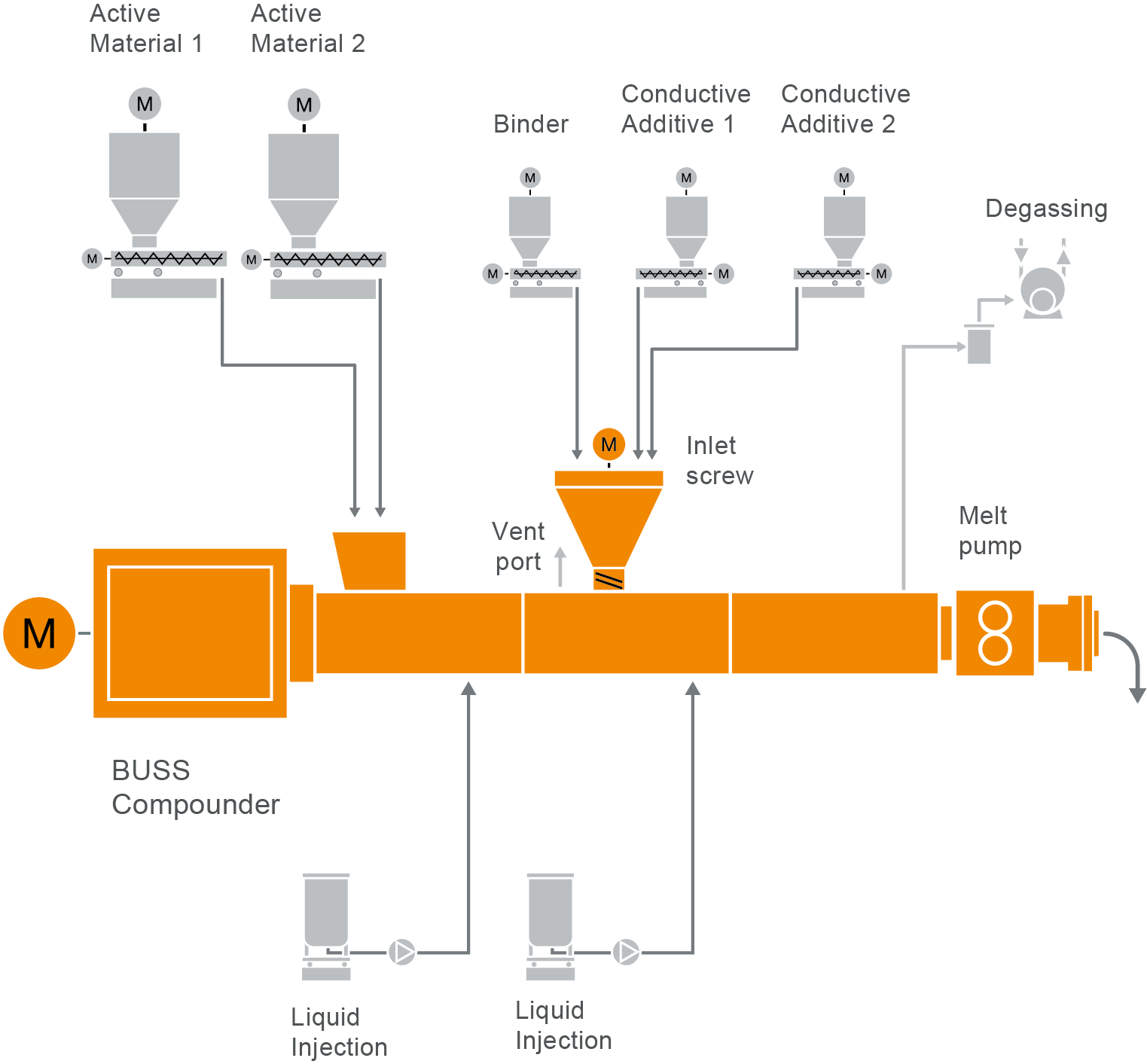

Typisches Anlagenlayout

COMPEO Anlagenlayout für die Compoundierung von Anoden- und Kathoden-Materialien

Erfahren Sie mehr über das Setup eines Anlagenlayouts, wie es typischerweise genutzt wird, wenn mit unseren COMPEO Compoundern Batteriemassen für Elektroden Compounds produziert werden.