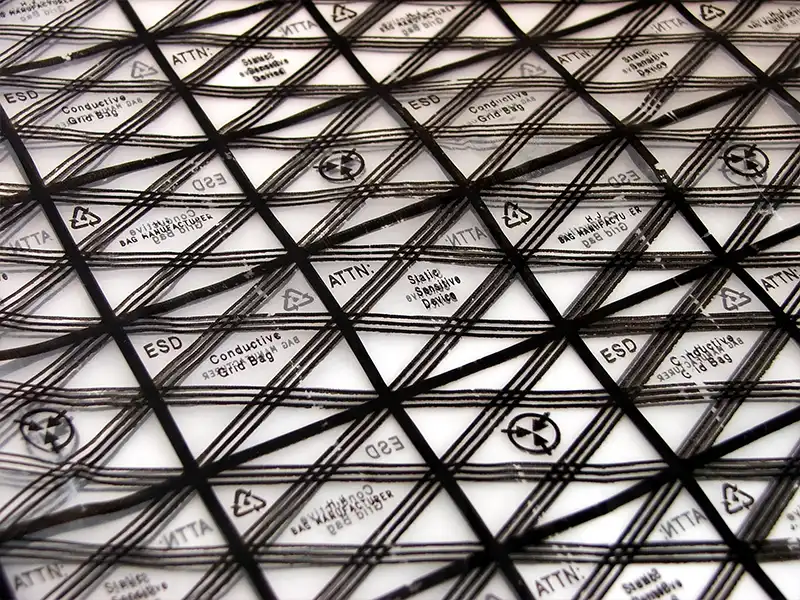

Die sehr hohen Durchgangs- und Oberflächenwiderstände von Polymeren wie Polystyrol, Polycarbonaten und auch Polyolefinen bewirken, dass Ladungen nur sehr langsam abfließen können. Der als triboelektrische Aufladung bekannte Effekt, bei dem ein einmaliger Kontakt genügt, um die Oberfläche elektrostatisch aufzuladen, hat zur Folge, dass Bauteile oft schon statisch geladen aus der formgebenden Maschine kommen.

Solche Aufladung kann für Anwender und Weiterverarbeiter unangenehme bis gefährliche Folgen haben. Elektrostatisch aufgeladene Kunststoffe ziehen Staub an, haften aneinander, lassen sich schlecht bedrucken und entladen sich bei hohen Feldstärken über Funken, die zwar physiologisch unbedenklich sind, aber ausreichend Energie zur Zündung explosionsfähiger Medien besitzen können.

Typische Anwendungsbereiche

Durch antistatisch wirkende Additive können Oberflächen- oder Durchgangswiderstand so weit vermindert werden, dass die Ladungen genügend schnell abfließen können. Dies wird durch den Einsatz von permanent wirksamen oder migrierenden Antistatik-Masterbatches unterschiedlicher Art realisiert.

Dabei benötigen die migrierenden Stoffe eine gewisse Umgebungsfeuchte, um die entsprechende Wirkung zu entfalten. Neben leitfähigen Materialien auf Kohlenstoffbasis wie Russe und Graphite spielen aufgrund deren geringen Eigenfarbe leitfähige Polymere wie Polyetherpolymere oder Polyanilin eine immer größere Rolle bei den permanent wirksamen Stoffen.

Diese lassen ein beliebiges Einfärben der Werkstoffe zu und bilden ein ionenleitendes Netzwerk in der Basismatrix.

Vorteile

BUSS Compoundiersysteme bieten bei der Aufbereitung von Antistatika folgende spezifische Vorteile

Anforderungen an die Compoundierungvon Antistatika

Das Aufbereiten dieser Antistatik-Konzentrate ist ein breites Feld, so breit wie die dazu eingesetzten Zuschlagstoffe und ihre Wirkungsweisen. So werden gezielt Leiteigenschaften im Endprodukt angestrebt und oft mit weiteren, wie z.B. Farben kombiniert.

Das enorm breite Feld an Anforderungen, die von hohen Beladungen, verschiedenen Aggregatszuständen der Zuschlagstoffe bis hin zu scher- und temperaturempfindlichen Ausgangs- und Endprodukten gehen können, erfordert ein universal einsetzbares System. Der BUSS Ko-Kneter gilt als das System mit den besten Allrounder-Qualitäten.

Die Designfreiheit des Systems ermöglicht zudem spezifisch auf verändernde Anforderungen in den Verfahrenszonen mit gezielt gewählten Konfigurationen einzugehen. So kann das Maximum bezüglich Qualität und Durchsatz erzielt werden.

Die einfache Zugänglichkeit durch aufklappbare oder abfahrbare Gehäuse erlaubt extreme Produkt-Abfolgen bei hoher Verfügbarkeit. Die breit abgestützte Buss Verfahrensexpertise macht den BUSS Ko-Kneter zur sicheren und zukunftsgerichteten Wahl für das Compoundieren von Antistatik-Compounds.

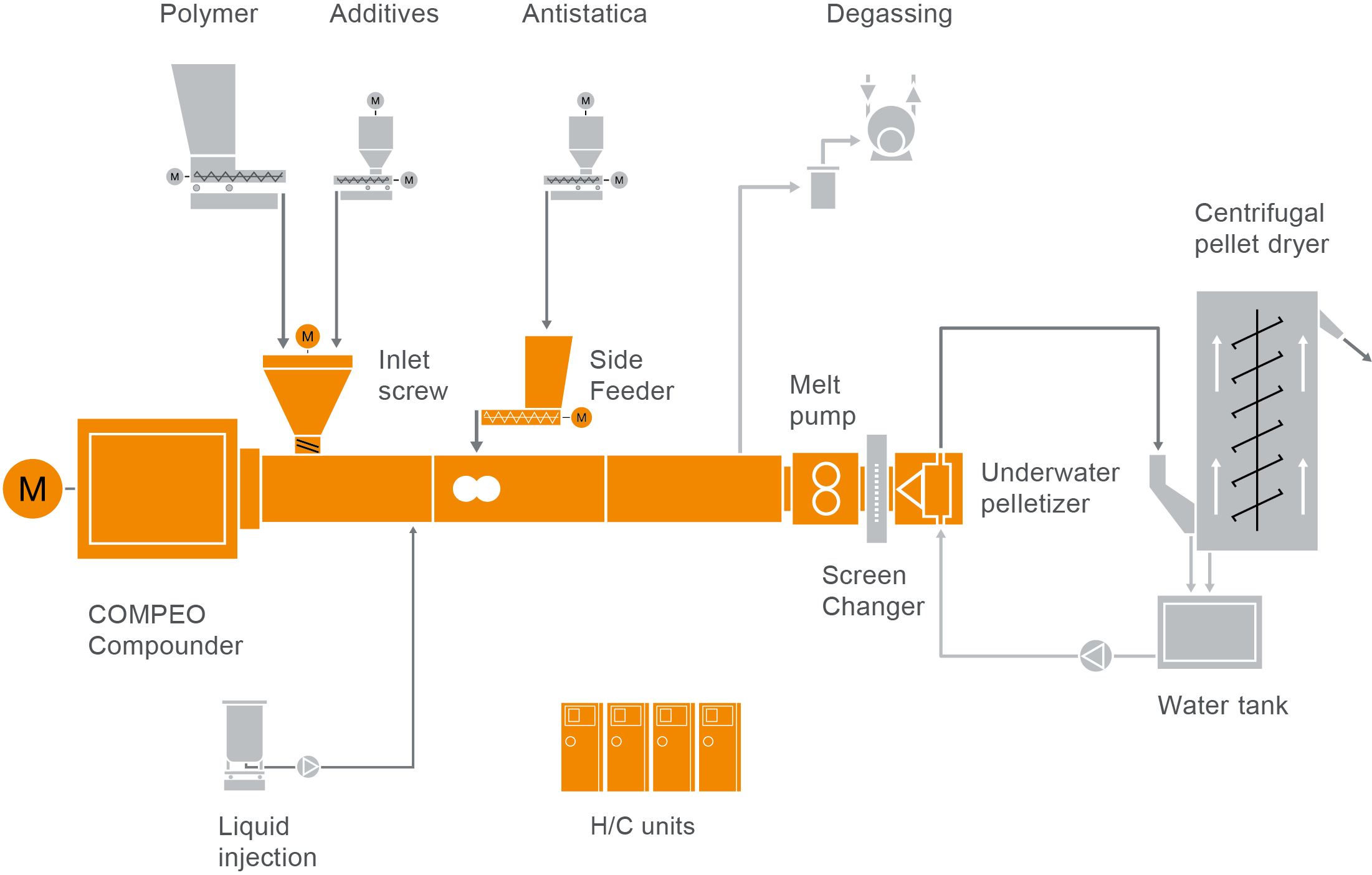

Typisches Anlagenlayout

COMPEO Anlagenkonfiguration für die Compoundierung von Antistatika

Sehen Sie sich unser typisches Anlagenlayout für die Produktion von antistatischen Compounds in unserem COMPEO Showroom an.

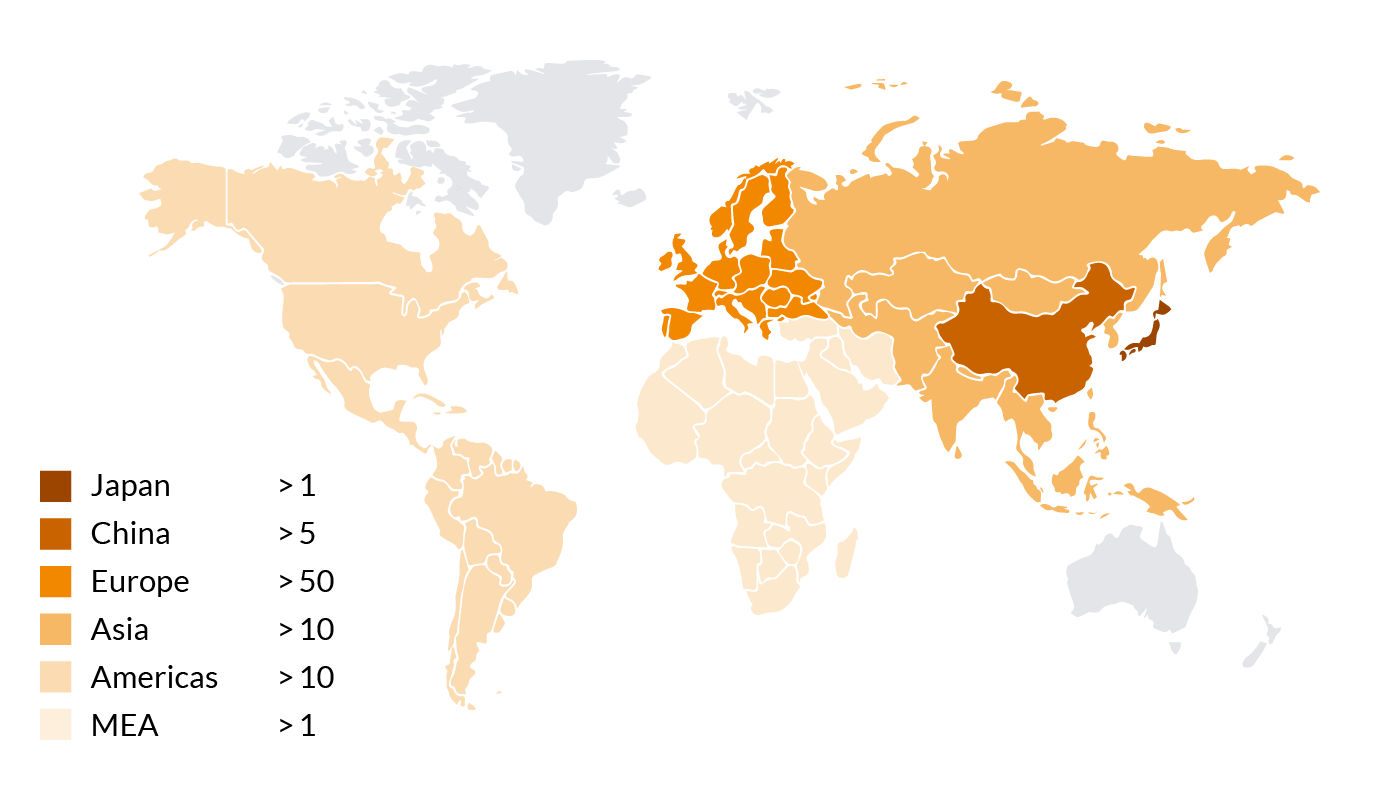

BUSS Ko-Kneterauf der ganzen Welt

Unsere patentierten Ko-Kneter sind heute weltweit vertreten und unterstützen unsere Kunden in der Produktion von Kunststoffen. Mit Hilfe der BUSS Compoundieranlagen können unsere Kunden alle anspruchsvollen Anforderungen der Compoundierung von Compounds mit antistatischen Additiven bewältigen.

Anzahl der eingesetzten Ko-Kneter in der Compoundierung von Antistatika

Mehr erfahren...

FRTP Füllstoffe

Das Einarbeiten von Füllstoffen in eine Kunststoffmatrix verfolgt im Wesentlichen zwei Ziele: Es werden gezielt Materialeigenschaften des Compounds verbessert, beispielhaft seien hier atmungsaktive Folien oder schallabsorbierende Rohre genannt, oder es sollen Kosten eingespart werden.