熱硬化性樹脂は一度硬化すると再び変形できないプラスチックであり、3つに分類されるポリマーの1グループを構成します。

ポリマーは、高分子鎖の架橋度合いに応じて、熱可塑性樹脂、エラストマー、熱硬化性樹脂に分類されます。熱可塑性樹脂は架橋点を持たないため再加熱で溶融可能ですが、エラストマーと熱硬化性樹脂は架橋されているため溶融できず、分解温度を超えると崩壊(熱分解)します。熱硬化性樹脂であるベークライト(フェノプラスト)は、20世紀初頭に最初に工業生産されたプラスチックとして知られています。

典型的な用途

熱硬化性樹脂は、化学的な主原子価結合によって三次元的に架橋された、硬いガラス状のポリマー材料です。架橋は分岐点を持つ前駆体を混合すると発生し、室温で触媒の助けを借りて化学的に活性化されるか、または高温で熱的に活性化されます。

高い架橋密度は、技術的に高度な熱硬化性プラスチックの混練を必要とします。これにより非常に高い熱機械的強度、優れた電気的特性、そして卓越した耐薬品性が実現されます。

こうした特性により、各種の利用分野が広がっています。高性能な熱硬化性樹脂は特に高負荷条件での耐熱性が評価され、例えば自動車産業ではエンジンルームやドライブトレインの精巧な部品に使用されています。

電気機器では絶縁特性と優れた耐火性、形状安定性を併せ持つ特性が利用されています。多くのガスや液体に対する優れた耐性も、熱硬化性樹脂が食品や化学品の分野で優先的に採用される理由となっています。

優位点

ブッス混練システムには以下の優位点があります

混練の必要条件

熱硬化性樹脂

熱硬化性樹脂の生産は、ポリマー前駆体をガラスまたはカーボン強化繊維、充填剤、あるいは天然繊維と混練することから始まります。多くの場合、最終的な架橋に対応する反応システムも追加されます。

熱硬化性樹脂にとって、添加剤を穏やかに注入すること、および絶対的な温度を架橋温度以下に維持することが重要です。特にブッス・ニーダーに代表されるブッスの混練技術は、緩やかな剪断サイクルの後に緩和シーケンスが行われる作業原理により、この条件を十分に満たしています。加工プロセス部の数か所に、熱電対を取り付けた中空の混練ピンが設置され、製品温度を正確に測定することで常に最適な加工温度を保つことができます。

カスタマイズした材料設計の結果、熱硬化性樹脂材料の使用寿命が長くなることも珍しくありません。ブッス・ニーダーの技術は、コスト効果の高い生産性、連続生産による数々の長所によって、熱硬化性樹脂の混練にまさに最適です。

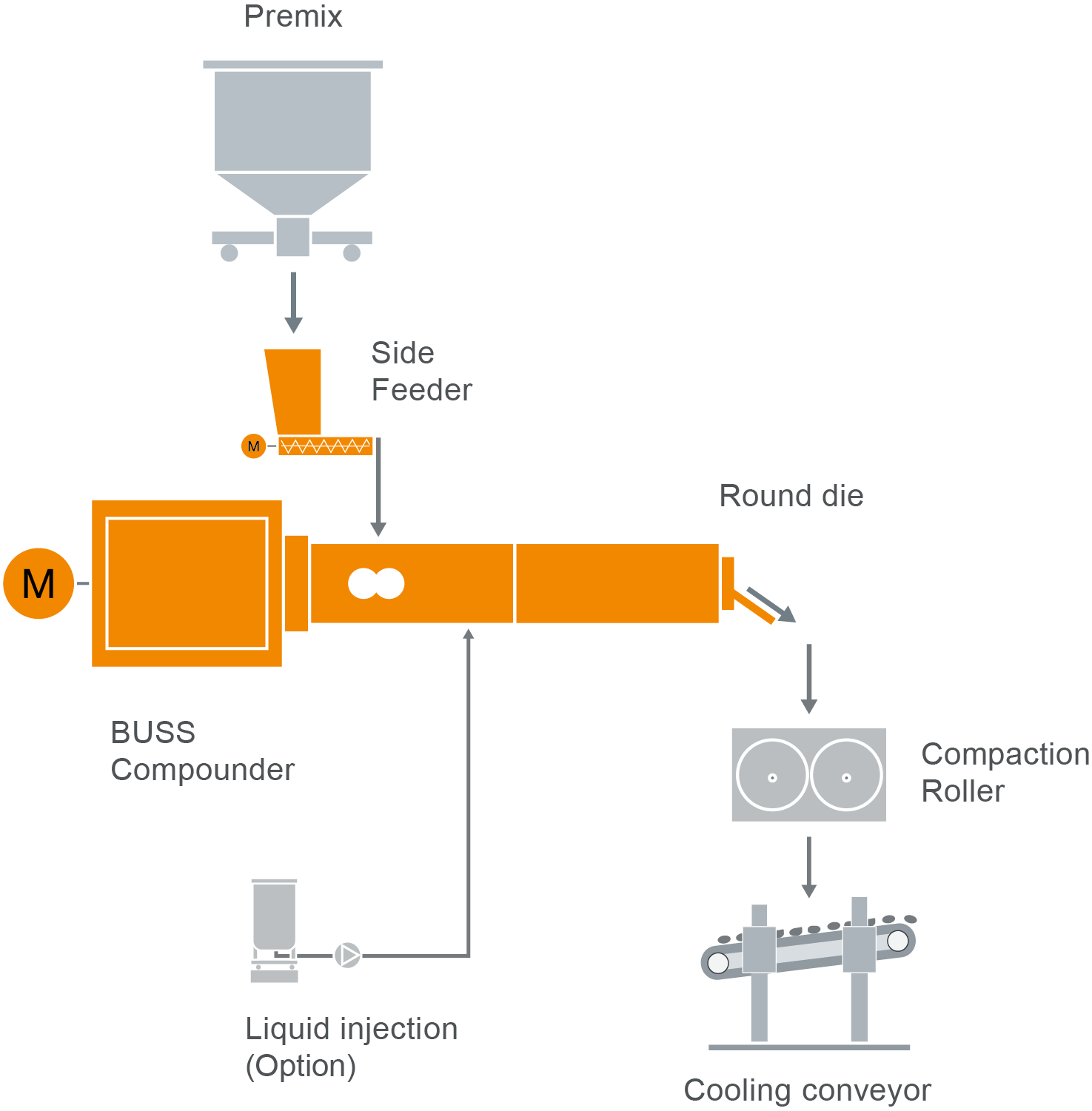

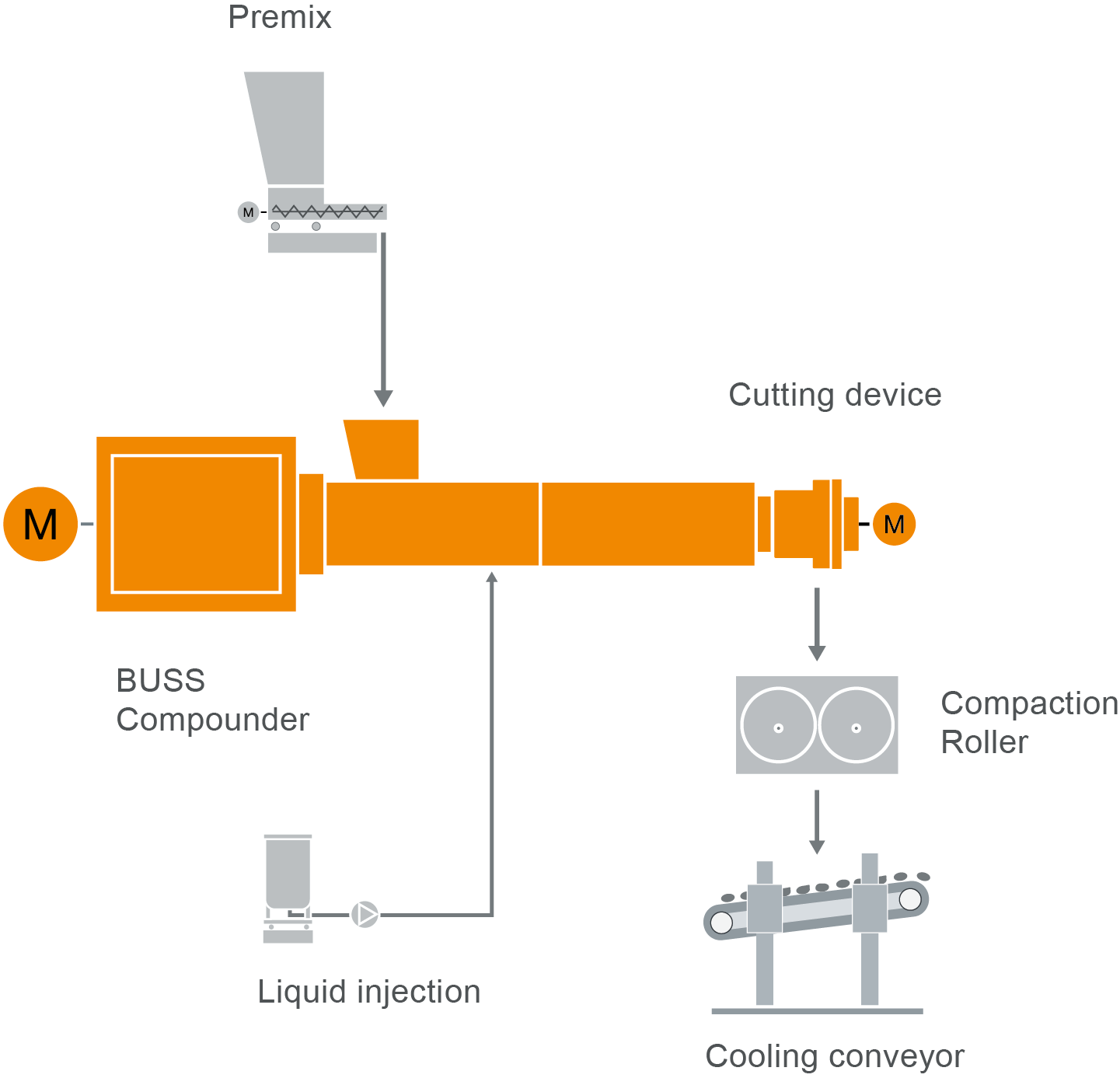

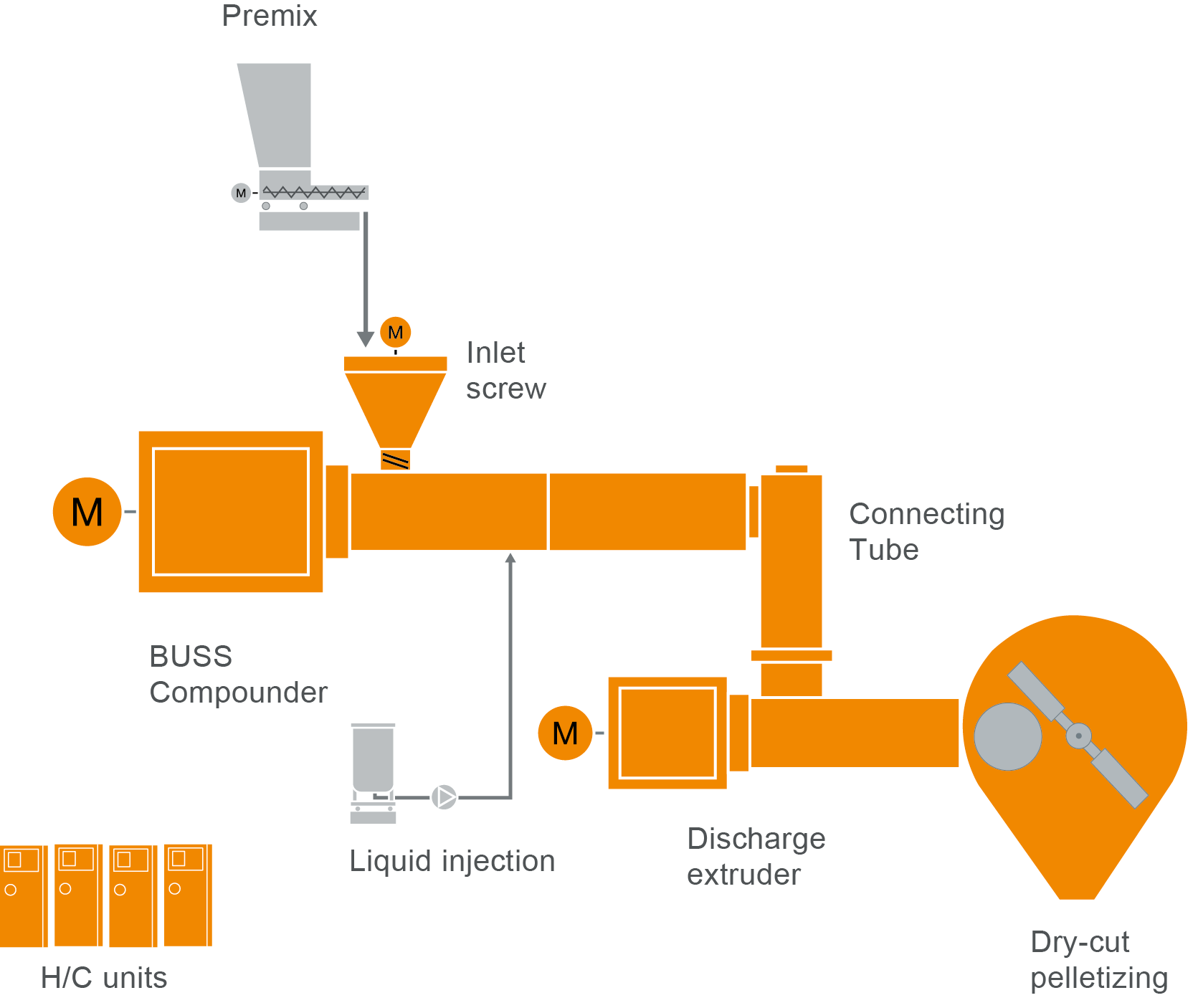

混練後の樹脂は圧延および破砕されます。フェノール樹脂やメラミン樹脂のような一部の製品群では、熱造粒も可能です。これにより、他の加工法よりも高い生産性を実現します。

世界中の数多くのコンパウンド工場で既に導入され、その能力を実証してきたブッス・ニーダーは、ブッスが保有する広範囲の加工知識も相まって、熱硬化性樹脂の連続混練装置として最高の選択肢です。

熱硬化性樹脂の混練用のCOMPEOコンパウンダー

当社のCOMPEOショールームで熱硬化性樹脂のための代表的な設備構成をご覧ください。

ブッス・ニーダー

世界中に展開

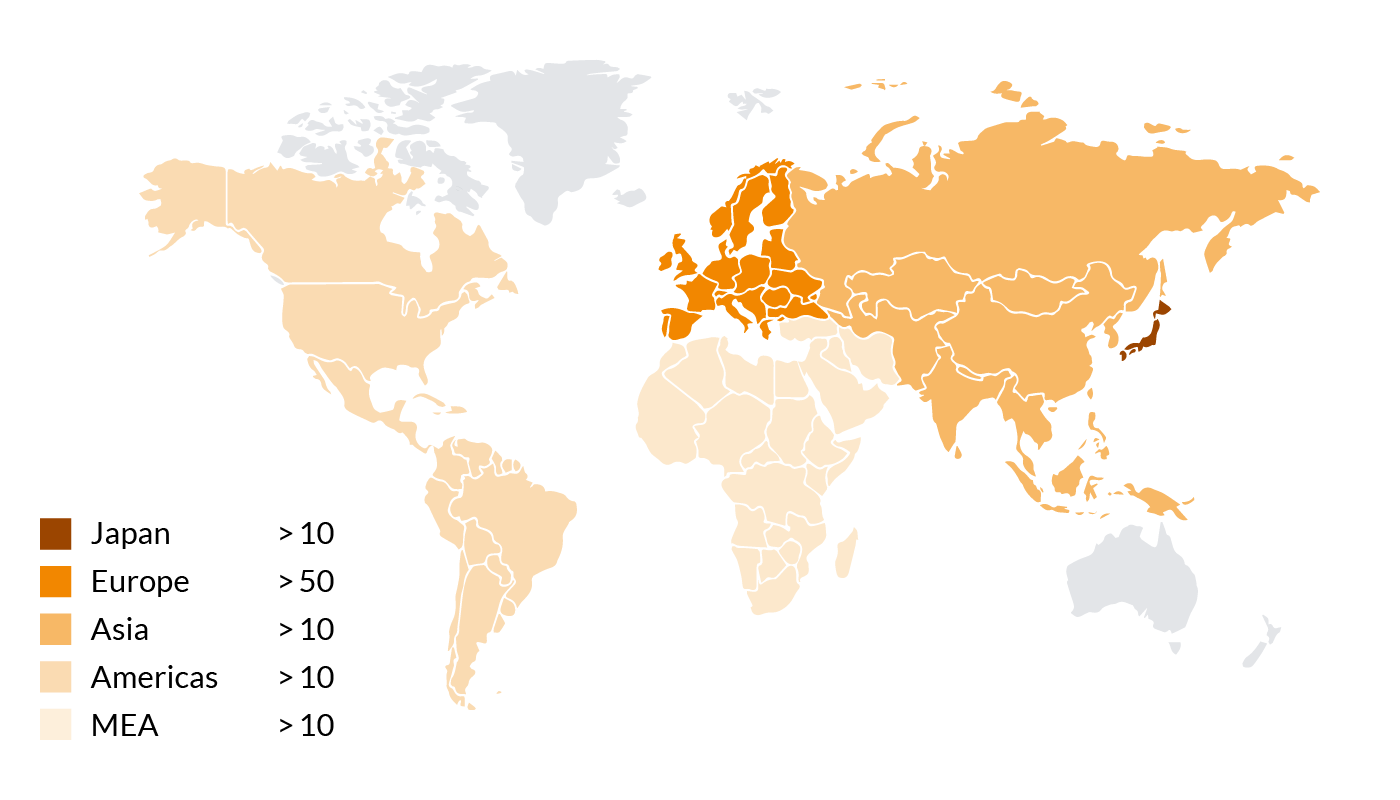

当社の特許製品であるブッス・ニーダーは現在、世界中でお客様のプラスチック製造をサポートしています。ブッスの混練装置により、お客様は熱硬化性樹脂の混練に関するあらゆる厳しい要件に対応できます。

熱硬化性樹脂の混練に使用されるブッス・ニーダーの数