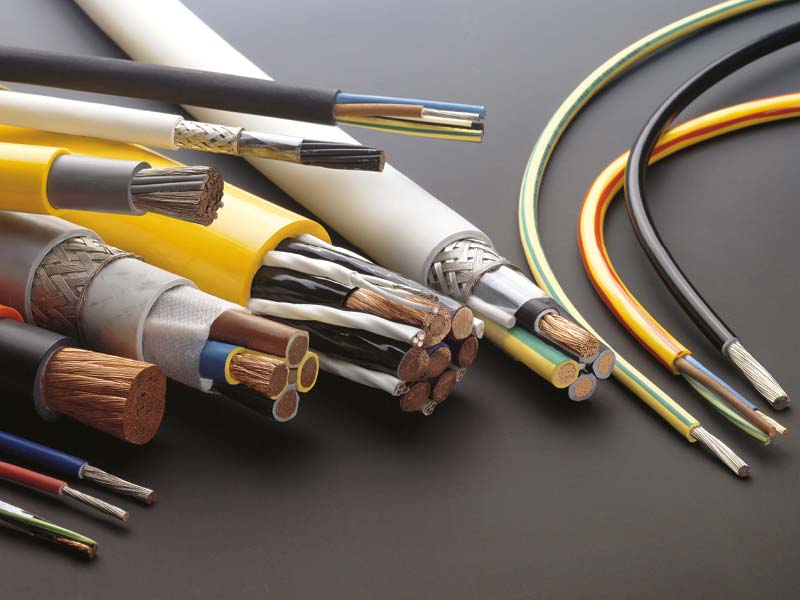

ブッスの混練システムによるケーブル絶縁材の製造では、要件に応じてさまざまなプラスチックが使用されます。これには、ポリオレフィン、TPE、PPE、EEFE、PVA、そして軟質PVCケーブルコンパウンドが含まれます。PVCがケーブル被覆材として使用され始めたのは1932年であり、もともとはゴムの代替品として採用されました。

典型的な用途

軟質PVCコンパウンドは、その比較的高い誘電抵抗により、交流電場での損失や発熱が発生しやすいため、最大電圧10 kV以下で使用されます。配合を調整することで使用温度や可動性などの機械的特性、難燃性、加工性などをカスタマイズでき、さまざまな用途や要求に合わせた特性が実現されます。

以下に2つの例を挙げます:

- 軟化剤を調整することで、連続使用温度を105℃まで上げることができます。

- 水酸化アルミニウム(ATH)添加剤により、難燃性と発煙量を効果的に改善することができます。VDE等の公認検査機関、EN規格、あるいはUL規格が、絶縁材および被覆材の標準特性を定めています。

主な利用分野には、前述の10 kVまでの電力伝送、主に家庭内での住宅配線、および一般的なデータ伝送が挙げられます。自動車産業では、ほぼすべての用途に軟質PVCケーブルコンパウンドが使用されています。

優位点

ブッスの混練技術には以下の優位点があります

混練の必要条件

PVCケーブルコンパウンド

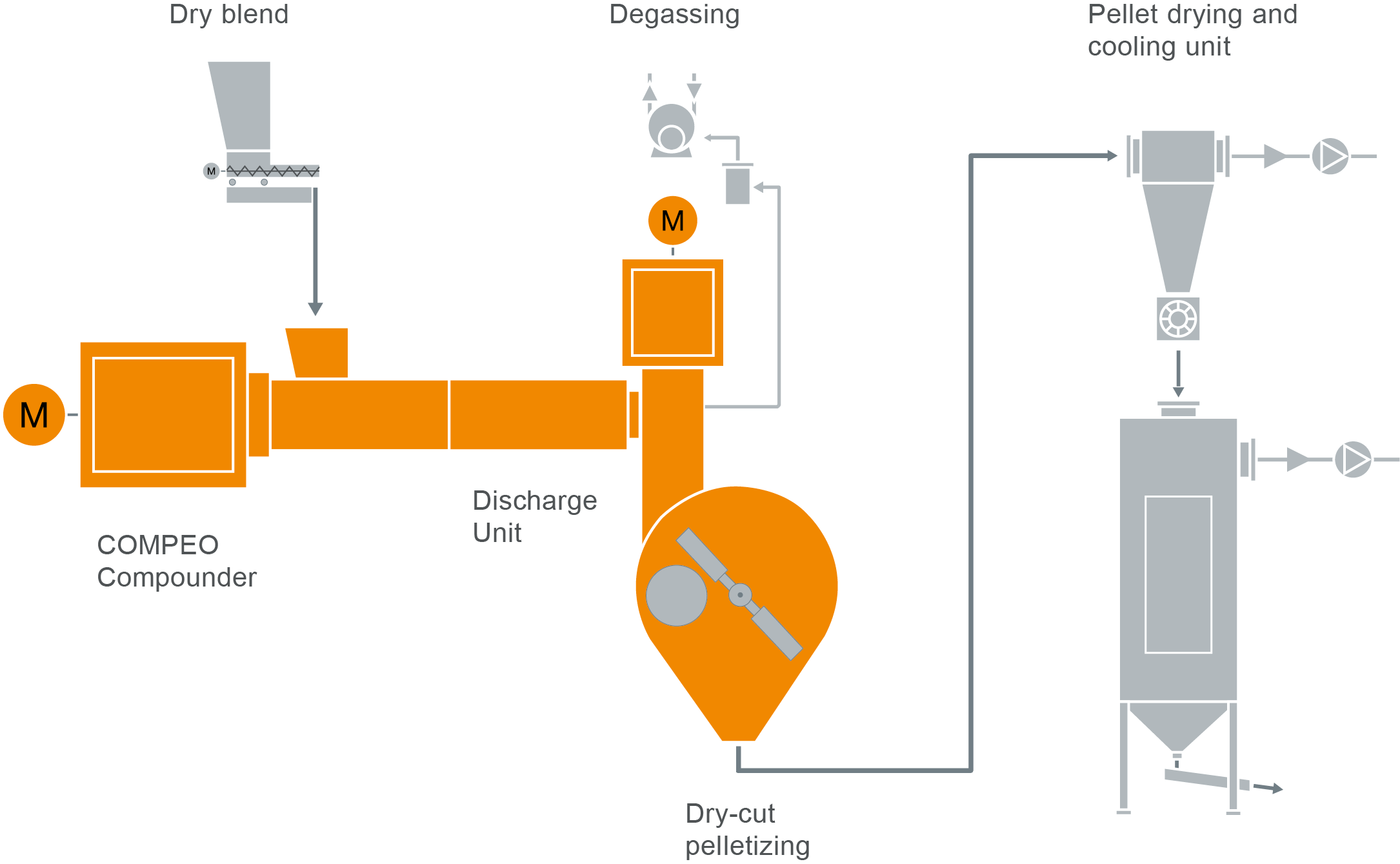

PVCケーブルコンパウンドの製造は常に2段階で行われます。まず粉末状態での加熱/冷却混合処理を行い、その後ブッス・ニーダーで混練とペレット化が行われます。

コンパウンド化に対する要求は次のように説明できます。多孔質のPVC粉末に吸収された可塑剤や、安定剤、添加剤、充填剤、強化剤、難燃剤など材料を適切にゲル化し、分散・分配混合する必要があります。その際、規定の温度制限を厳守することが大切です。

カスタマイズされた材料特性によって少量生産で多様な配合が求められますが、それらを効率的に製造することが可能です。

ブッス・ニーダーは、均一で適度かつ必要に応じて調整可能なせん断速度により、その強みを発揮できます。ブッス・ニーダーのサイズにより、お客様のご要望に応じた様々な吐出量を得ることができます。ほとんどの場合、配合の範囲に合わせて設計されたユニバーサルシャフト形状によって、あらゆる製品の製造が可能です。

さらに、システム全体(シャフト形状、継手、成形オプション等)がモジュラー構造のため、要件の変化にいつでも対応できる柔軟性が確保されています。このことは、投資効果を最大化する上で重要な要素です。

最も強力な混合プロセスも低い比エネルギーで得られるほか、シンプルな容積スケールアップ手順、広い運転範囲にわたって稼働率の最大化ができるという点が評価され、ブッス・ニーダーはPVCケーブルコンパウンドの混練装置として第一の選択肢となっています。

典型的な設備構成

ブッス・ニーダー

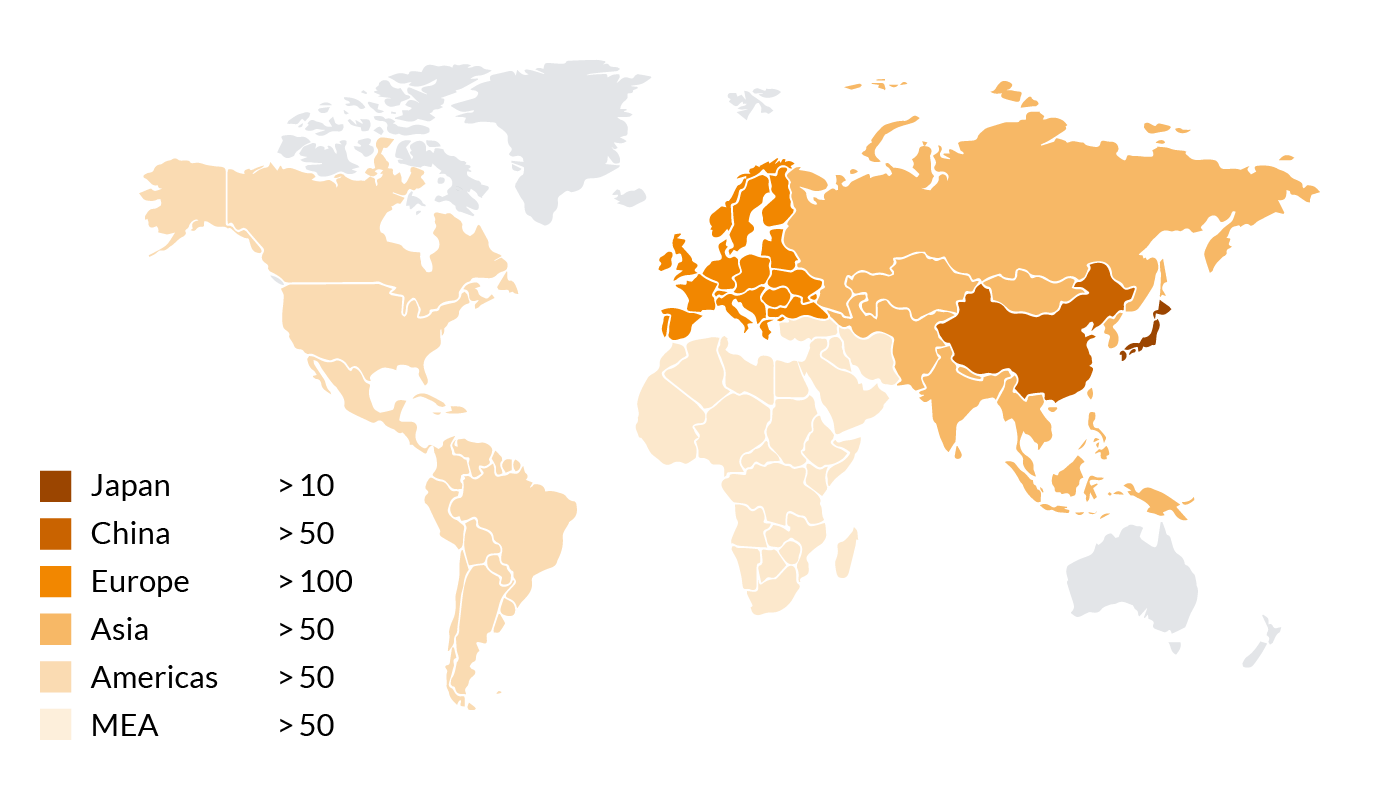

世界中に展開

当社の特許製品であるブッス・ニーダーは現在、世界中でお客様のプラスチック製造をサポートしています。ブッスの混練装置はPVCケーブルコンパウンドの製造に関するあらゆる厳しい要件に対応できます。

ケーブルコンパウンドの生産で使用されるブッス・ニーダーの数