現在の粉体塗料は主に熱硬化性のコーティングパウダーを指し、静電塗装法によって表面に塗布されます。それぞれの表面仕様に応じた架橋による硬化を行い、これには機能的なものだけでなく、装飾的な機能も含まれます。

多様な色、多様な仕上げ(マット、半光沢、高光沢)のほか、メタリック効果、テクスチャ、ソフトタッチ効果などが施されます。機能的な特性には、抗菌性から耐食性まで幅広い特徴があります。主な用途としては金属塗装全般、家電製品、建築外装、家具、自動車塗装等が挙げられます。

20世紀半ばからはポリマー粉体塗装が使用されるようになりました。当初は、予備加熱した基材を粉末塗料粒子の入った流動槽に漬ける流動浸漬法により行われました。

この方法は現在でも、塗装厚さ500μmまでの用途に使用されています。当初は主に熱可塑性樹脂が使用されていましたが、1960年代には次第に熱硬化性材料が加わりました。それにはエポキシ樹脂、エポキシ・ポリエステル(ハイブリッド)、ポリエステル/PRIMID、ポリエステル/TGIC、ポリウレタン、アクリレートを基にした調合物が含まれます。

典型的な用途

粉体塗料は優れた塗装特性に加えて、他にも多くの利点があります。例えば、揮発性有機化合(VOC)を含む溶剤を一切使用しません。

そのため、粉体塗装は塗布や利用効率(最大95%)、および環境やエネルギーに関連するプロセス全体において、他の塗装法より明らかに優れています。もう1つの重要な利点は、1回の塗装で明確に定義された膜厚を実現できることです。

開発トレンドとしては、新しい架橋技術(UVなど)、低い焼付け温度、薄い塗膜、そして基材の種類の多様化(ガラス、木、プラスチック)などがあります。さらに、小ロットに対応したカスタマイズされた配合が重要性を増しています。

優位点

ブッスの混練システムには以下の優位点があります

混練の必要条件

粉体塗料

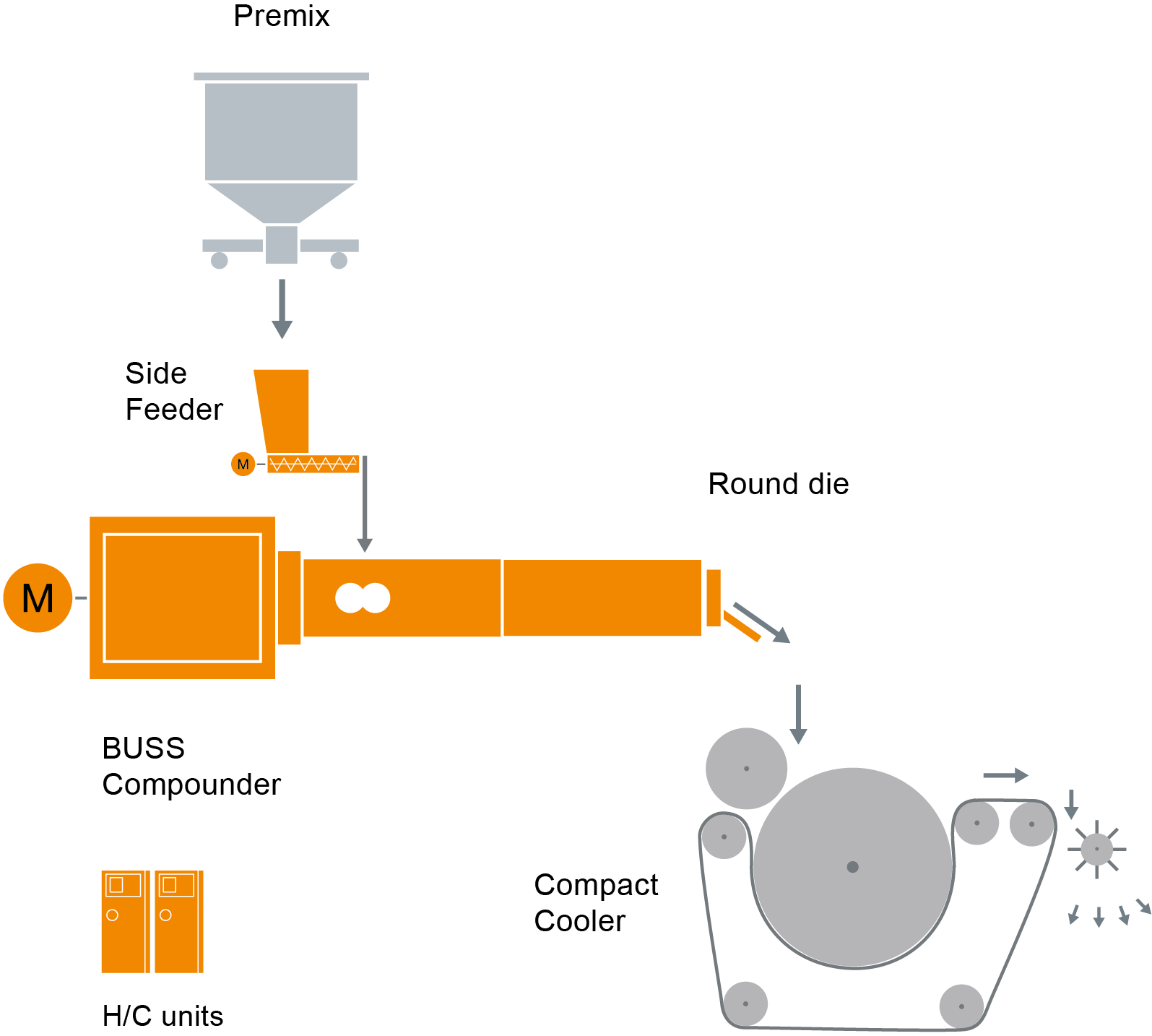

粉体塗料はまず、ベースポリマー、添加剤、顔料、充填剤の計量配合したものを事前混合し、固形状のプレミックスにします。この混合物をブッス・ニーダーに供給し、溶融部で混練します。その後、溶融物は冷却コンベアー等の冷却装置に送られ、圧延され、シュレッダーでチップに粉砕されます。このチップはさらに粉砕されて正確な粒径に整えられます。

混練段階では、ベースポリマーの架橋温度を大きく下回る低温での優れた分散・分配混合プロセスが非常に重要です。ブッス・ニーダーの独自技術は、この用途において特有の能力を十分に発揮します。その動作原理により、均一かつ適度なせん断速度で非常に多くの混合サイクルが行われ、最大の処理量でも最大限の混合効率を実現し、高い製品品質を保証します。

実績あるスクリュー形状は広範な用途に対応します。またモジュラー式で構成できるシステムにより簡単に調整が可能です。

ブッス・ニーダーのヒンジ開閉式ハウジングは迅速なアクセスを可能にし、色の大幅な変更時にも容易に最終洗浄ができ、高い稼働率を確保します。ブッスの広範なプロセス技術の専門知識により、ブッス・ニーダーは60年以上にわたり粉体塗料の混練において最良の選択肢であり続け、最大の投資効果を提供しています。

典型的な設備構成

ブッス・ニーダー

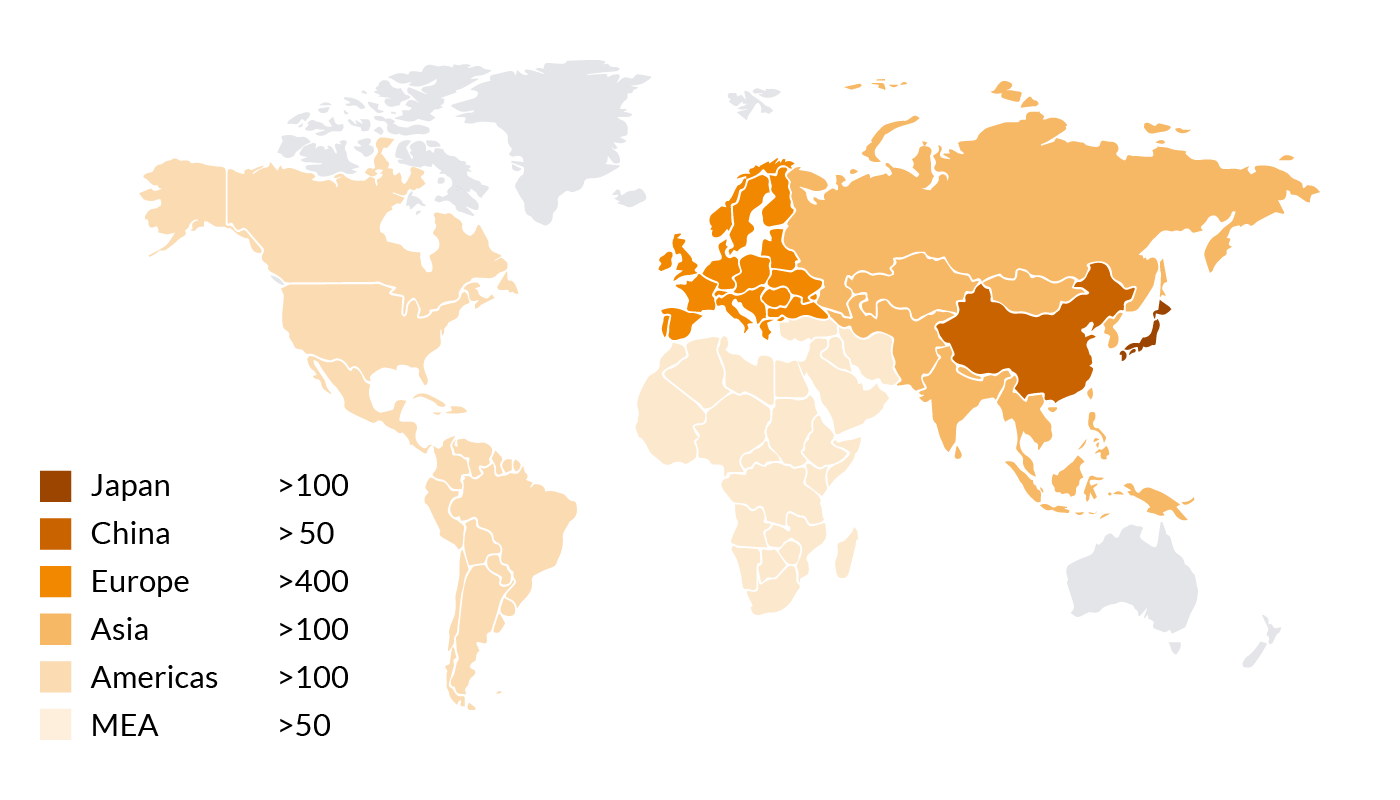

世界中に展開/fusion_title]

当社の特許製品であるブッス・ニーダーは現在、世界中でお客様のプラスチック製造をサポートしています。ブッスの混練装置により、お客様は粉体塗料の混練に関するあらゆる厳しい要件に対応できます。

粉体塗装の混練に使用されるコニーダーの数