プラスチックは他の素材に比べて多くの利点を持っていますが、用途によっては導電性がないためにその利点を発揮できないことがあります。

特に爆発の危険性がある環境、電子部品の包装や取り扱い、無線信号の伝送などでは、導電性の欠如により故障や重大な機能障害が引き起こされる可能性があります。静電気が発生する危険性もあります。

このように帯電した材料が放電して火花を発生させると、溶剤や粉塵と空気の混合物のような爆発性のガスに引火する可能性があります。そのため、これらの用途ではこの種のプラスチックは使用できません。

典型的な用途

このような場合でも、電気抵抗を下げて導電性を大幅に高められる特定の材料を添加することにより、プラスチックの長所を活かすことができます。

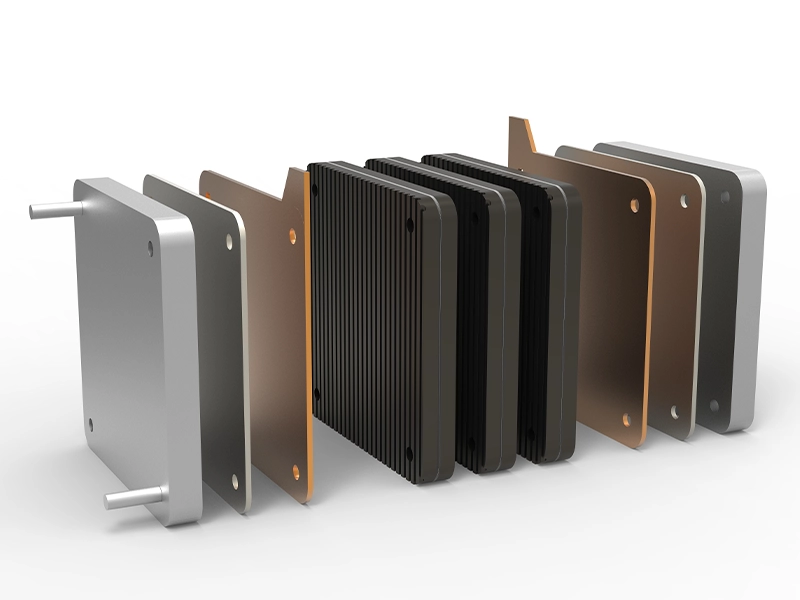

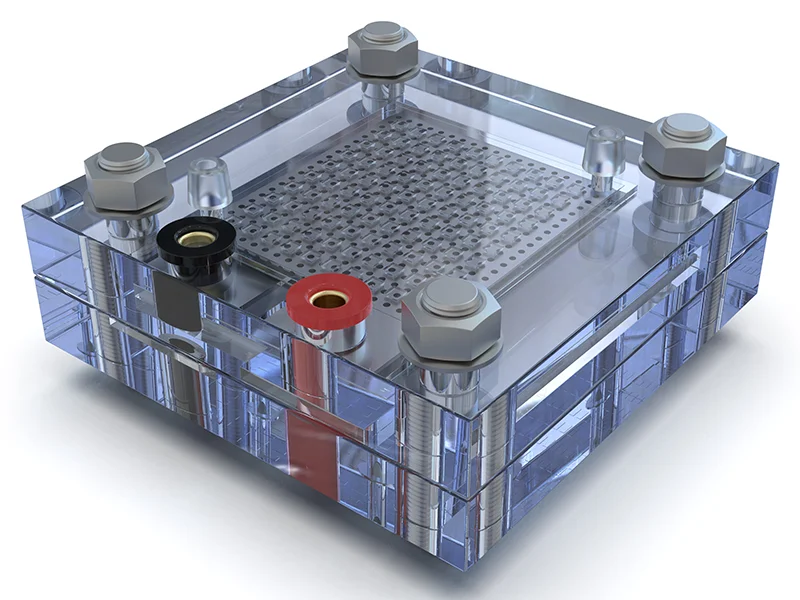

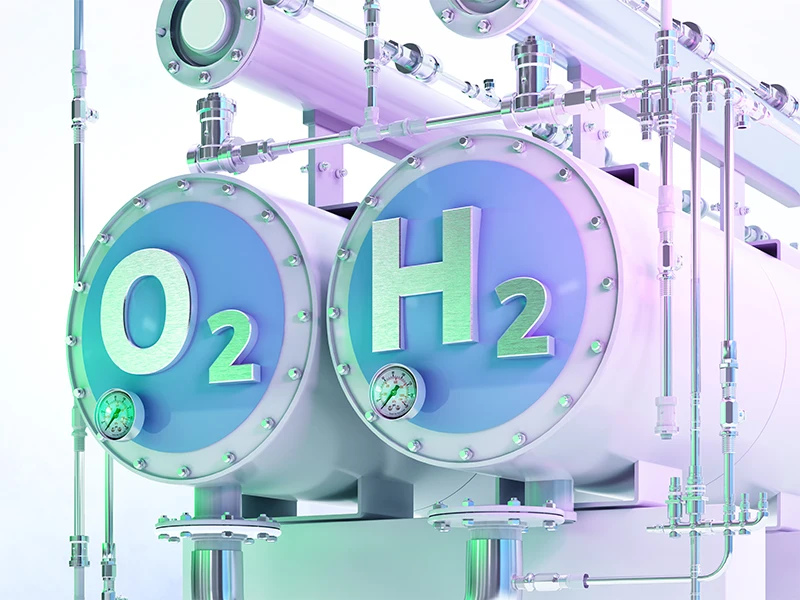

この措置により、例えばPEの電気抵抗を1016オームから104オーム以下に下げて導電性を持たせ、アースをとることで静電気の発生を確実に防げます。高導電性コンパウンドは燃料電池のバイポーラプレートの材料として使用されています。

優位点

ブッスの高導電性コンパウンド用混練システムは以下の優位点をもたらします

混練の必要条件

高導電性プラスチック

このような固有の特性は、非常に厳しい要件に正確に準拠した混練により達成されます。導電性は室温でも高温の動作条件下でも保証されなければなりません。

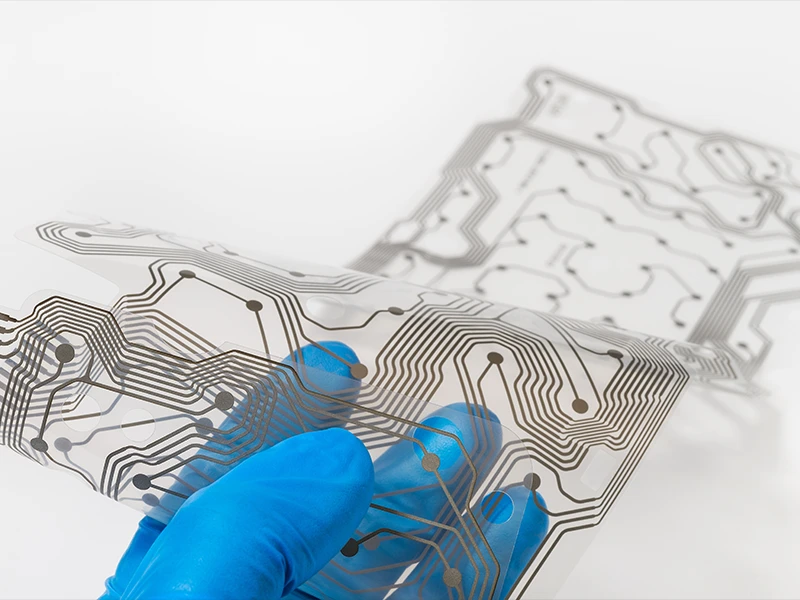

添加されるカーボンブラック、グラファイト、カーボンナノチューブ、炭素繊維は、信頼性の高い導電性ネットワークを形成するためにその複雑な構造を維持し、極めて均一に分布している必要があります。使用されるポリマーはできるだけ分解を避ける必要があり、さらにコンパウンドの架橋性も要求されることがあります。

時に相反するこれらの要件は、洗練されたプロセスによって適切に管理されています。

ブッス・ニーダーはこうした特に要求の厳しい材料の混練においてその能力を長年に渡り証明してきました。そのために中心的な役割を果たすのは、適度で均一、かつ調整可能なせん断速度と、それに伴う精密な温度制御です。溶融ゾーンではポリマー成分に過剰な負担をかけることなく必要最小限のエネルギーだけが放散されます。

導電剤は高いフォールディング率により最短のプロセス長で最適に配分されます。プロセスの最後部で適切な導電性繊維の追加、分離、封入が行われることにより、最大繊維長と導電性ネットワークでの役割に求められる特性が維持されます。このようにして、最も狭いプロセスウィンドウや極めて高い粘度においても、最適な特性プロファイルが達成できます。

ブッス・ニーダーの二段階システムでは混練ステップと昇圧ステップが常に分離しているため、それぞれを個別に最適化できます。さらにブッス・ニーダーのヒンジ式ハウジングは、システムへの迅速なアクセスと高い稼働率を保証します。

ブッスの広範なプロセスの専門知識とシステム全体をモジュール化した柔軟性の高い設計により、ブッス・ニーダーは高導電性コンパウンドの混練の厳しい要求にも対応し、最大限の投資効果をもたらす選択肢となっています。

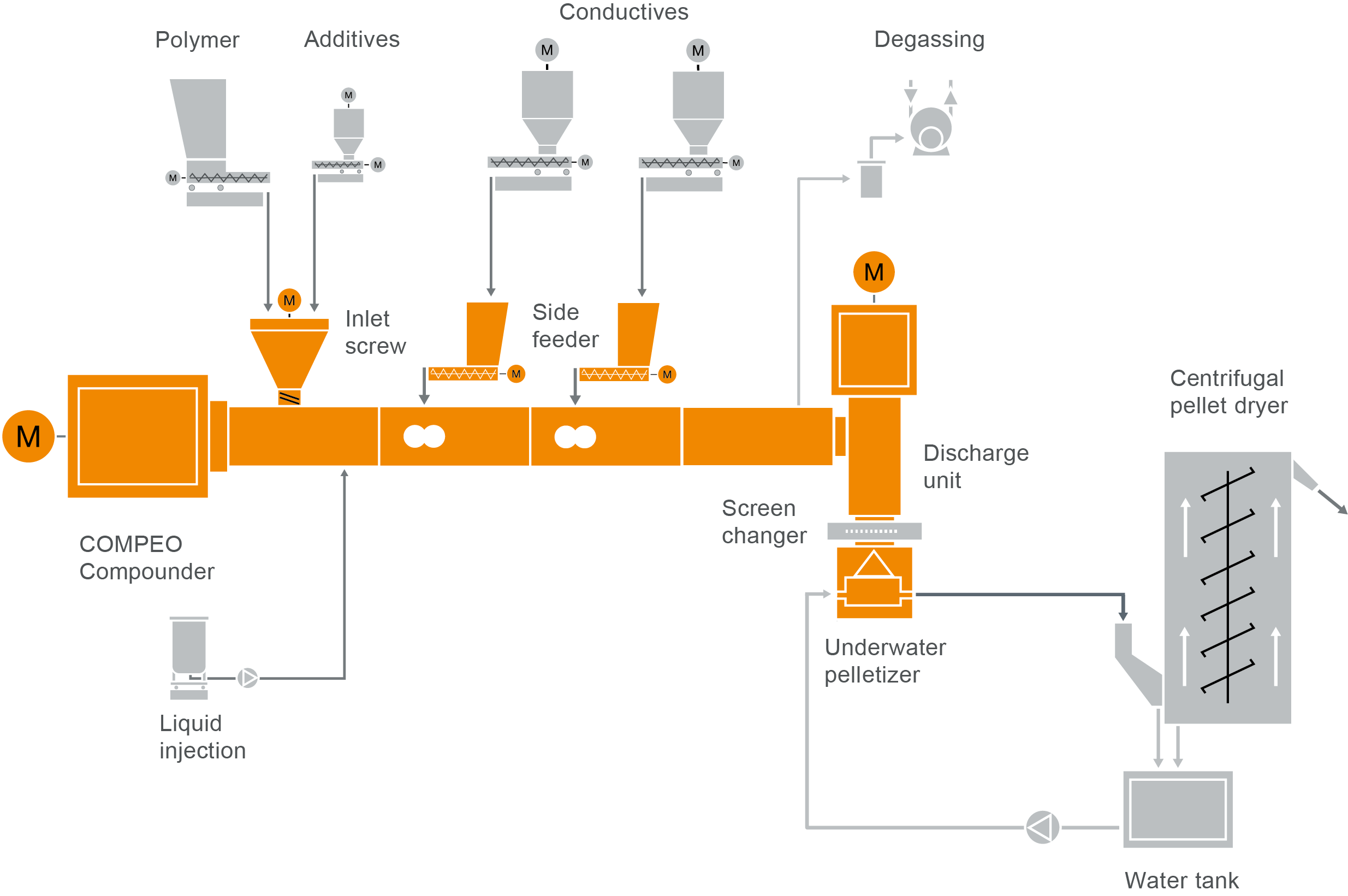

典型的な設備構成

高導電性コンパウンド用のCOMPEOコンパウンダー

当社のCOMPEOショールームで高導電性コンパウンド製造のための代表的な設備構成をご覧ください。