塩化ビニル(VC)からPVCが生成される過程は、19世紀前半に初めて報告されました。1928年にアメリカで、1930年にはドイツでPVCの大量生産が始まり、第二次世界大戦後にはすでに最も広く生産されるプラスチックとなっていました。PVCはモル質量の56.7%が塩素を含んでおり、塩素生産における副産物として重用されています。PVC素材は炭化水素系成分の割合が低いため、比較的良好なエネルギーバランスとカーボンフットプリントを実現します。

火災時や熱処理による廃棄・リサイクル時には、塩酸やダイオキシンを含む物質が放出される可能性があります。そのため環境への影響を考慮し、PVC業界は「Vinylplus」などのプログラムを通じて耐久性のある製品に焦点を当てています。重金属を含む添加剤の代替も迅速に進められ、PVC業界は原料リサイクルのリーダーとなっています。「The Natural Step」などのNGOがこの自主規制を支援・監視し、その信頼性を高めています。PVC市場全体は現在も年率2~3%(CAGR)で成長を続けています。

典型的な用途

優れた機械的、電気的および外見的特性と卓越した化学的耐性により、硬質PVCは多くの分野で利用されています。例えば装置・機械製造用途では圧力配管用パイプ、パイプ継手、ファン、換気ダクト、バルブ、ポンプ、化学産業向けの容器や硬質PVC(PVC-U)製ライニングが製造されています。

建設用途ではさらに下水管、雨樋、雨水管、ガス管、排水管、窓枠、ファサード部品、換気ダクト、日除けフェンスなどが挙げられます。

電気技術用途では、絶縁パイプ、配電盤用の透明なカバー、ケース、ケーブルダクト、そして伝統的なレコード盤が硬質PVCで製造されます。

包装業界では、拡散防止性のある油や液体のボトルにこの素材が使用されます。これらのすべての製品の製造には、ブッスの混練装置による硬質PVC混練が必要な基盤を実現しています。

優位点

硬質PVCの調製におけるブッスの混練技術の優位点

必要条件

硬質PVCの混練

硬質PVCの調製は、通常、粉末フェーズでの熱/冷却混合処理を経て行われます。その後ブッス・ニーダーにより、射出成形などの粒状材料が必要なすべての加工処理用に混練されます。高い比率の添加物が必要な場合や特定の品質要件が求められる場合にも、この2段階処理が適用されます。簡単なレシピの場合は、粉末前混合物からの加工で十分な場合もあります。

硬質PVCの混練には以下の条件が必要です。PVC樹脂に加えて安定剤、添加剤、充填剤、強化材、難燃剤などの配合成分を含む粉末状のドライブレンドを混練装置で集中的に分散分配混合し、ゲル化および分解する必要があります。この過程においては、これらすべてを規定の温度制限内に維持することが重要です。

ブッス・ニーダーは均一で適度な、また必要に応じて調整可能なせん断速度を可能にしています。混練工程と圧力上昇過程は、2段階のシステムにより一貫して分離され、最適化が行われています。

最も負荷のかかる混練工程を低い比エネルギーで得られるほか、スケールアップ手順の確立、稼働率の最大化が可能です。これによって20世紀中頃に大量生産を開始して以来、硬質PVC混練の分野において最高の混練技術と市場シェアを維持しています。

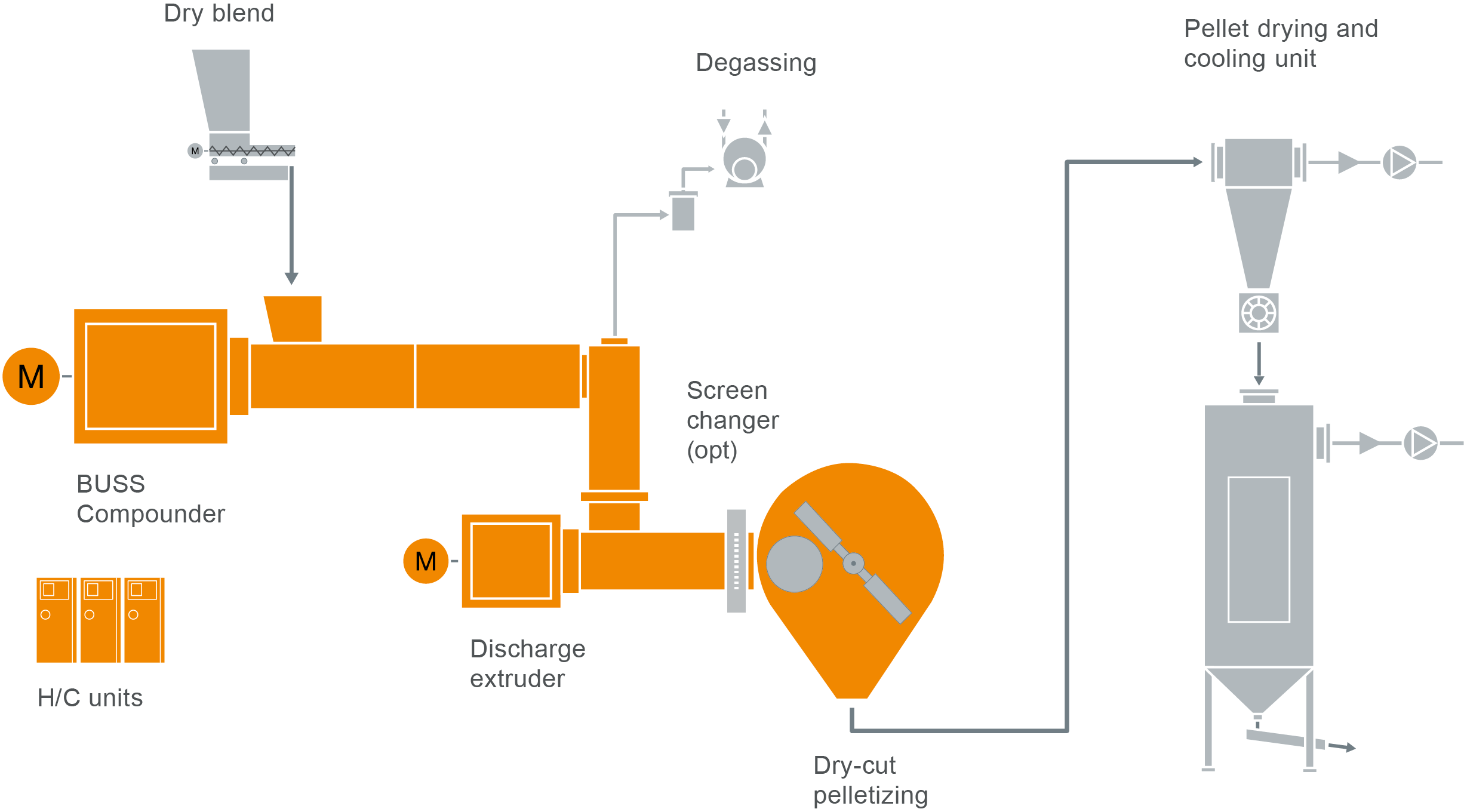

典型的な設備構成

PVC混練用のCOMPEO コンパウンダー

当社のCOMPEOショールームでPVCコンパウンド製造のための代表的な設備構成をご覧ください。

ブッス・ニーダー

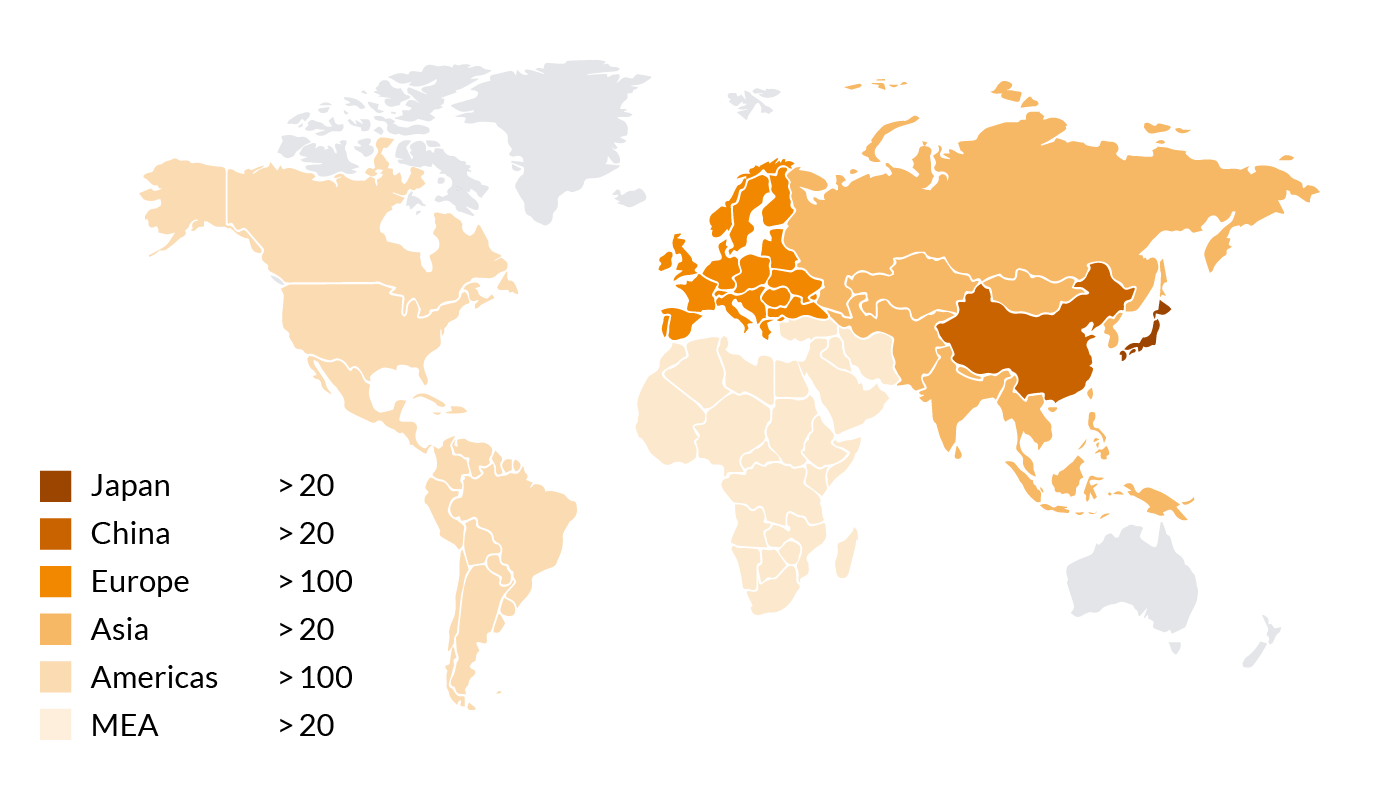

世界中に展開

当社の特許製品であるブッス・ニーダーは現在、世界中でお客様のプラスチック製造をサポートしています。ブッスの混練装置はPVCコンパウンドに関するあらゆる厳しい要件に対応できます。

PVC混練に使用されるブッス・ニーダーの数