最も重要な非鉄金属とされるアルミニウムの工業生産において、いわゆる陽極ペーストが中心的な役割を果たします。

アルミニウムは極めて広範に使用されている非鉄金属ですが、その背景には次のような顕著な利点があります。

- 比強度が高く、スチールのわずか半分の重量で同じ強度を持ちます。これは特に軽量構造、航空機や車両などの用途で重宝されています。

- 優れた電気伝導性と熱伝導性により、電気技術やエネルギー伝送において高く評価されう材料となっています。

- アルミニウムは耐久性の高い酸化皮膜を持つ万能素材です。酸素、塩水、熱、寒さなどの通常の環境影響に対して耐性があるため、追加の保護コーティングは不要です。

- アルミニウムは高いリサイクル率によって多くの用途で重要な役割を果たしている

典型的な用途

アルミニウムは地球の地殻において酸素とケイ素に次いで3番目に多い元素であり、地殻では最も多く存在する金属です。アルミニウムは化合物としてのみ存在します。19世紀初頭に純粋な形で抽出することが可能となり、1886年にC.M.ホールとP.L.エルーがそれぞれ独自に融解塩電解法をほぼ同時期に開発しました。

彼らの名前にちなんで名付けられたこの方法は、多くの改良を経て今日でも標準的な製法となっています。これは基本的に、直流電源をつないで起こさせた酸化還元反応で成り立っており、炭素をボーキサイトから抽出された酸化アルミニウムの還元剤として使用します。

この炭素は陽極を介して連続的に供給され、酸素と結合してCOおよびCO2のガスを生成することで消耗していきますが、還元されたアルミニウムは陰極に堆積し、回収されます。アルミニウム1トンを製造するために、約500kgの陽極が必要とされます。融解塩電解法で使用される純粋な電極の製造には、特殊なコークスの使用が必要となります。

そのため、大量に入手できる石油コークスのような特殊コークスが使用されています。粉砕された石油コークスに、結合剤としてコールタールピッチが添加されます。このピッチはタールの蒸留時に出る残留物で、常温で個体のため容易に粉砕できます。

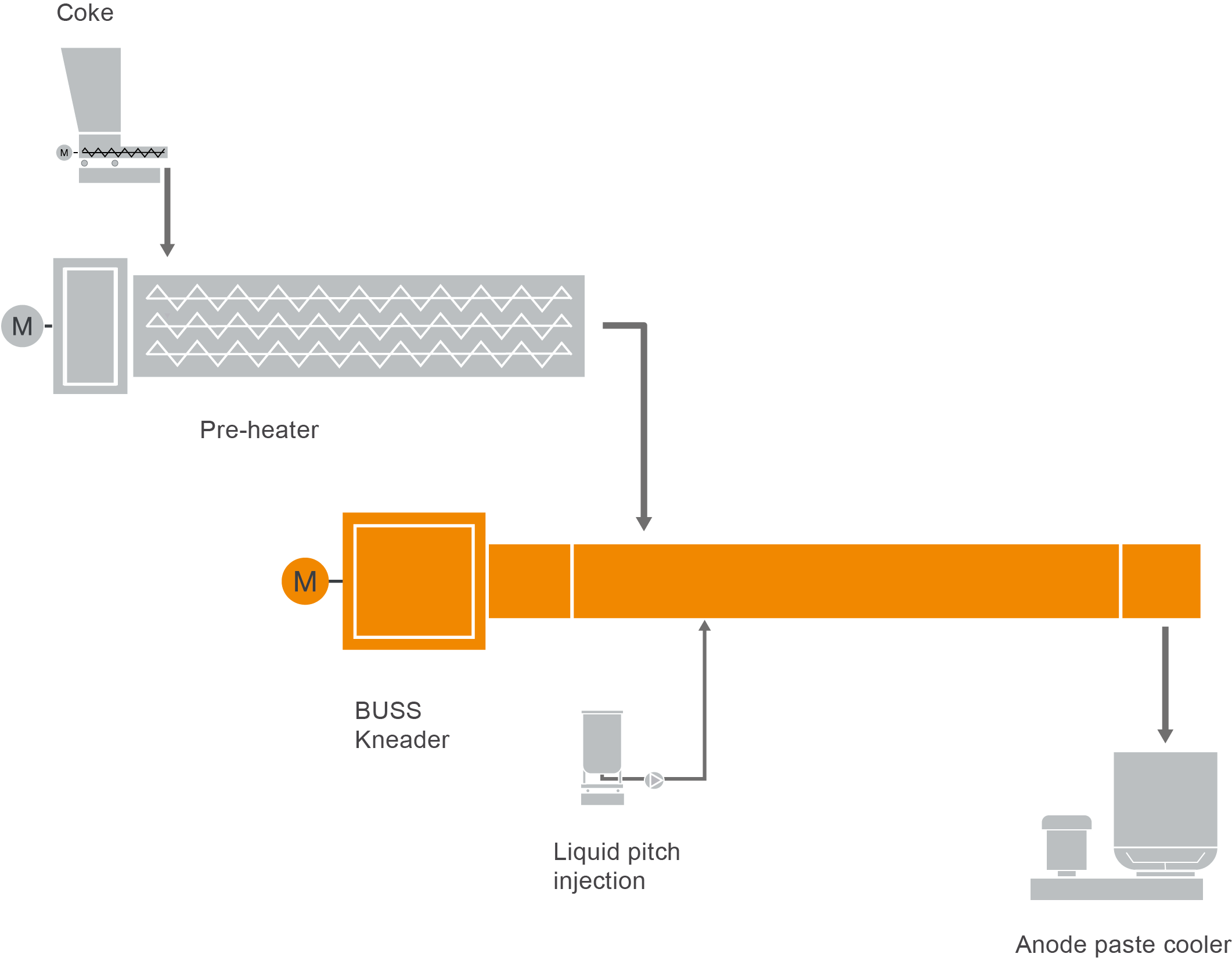

加熱されると分子量によっては95℃~120℃で溶融し、低粘度の液体になります。適切な組成の電極を製造するには、適切な処理設備が必要です。投入した石油コークスをまず破砕し、丁寧に乾燥し、粉砕とふるい分け後に粒度ごとに厳密に分離され、各粒度に応じたバンカーに一時保管されます。

特定粒度に調整した粉砕コークスは、規定配合に従って正確に計量し、予備加熱された後、加熱したブッス・ニーダーで結合剤と混合されます。結合剤はブッス・ニーダーの加工チャンバーに直接注入されます。これにより結合材がコークス粒子を包み込んで細孔に浸透し、粒子同士が結合したペースト状またはパルプ状の集合物ができます。

ニーダーから排出された集合物は、用途に応じて振動圧縮機でブロック(プリベーク陽極)に、あるいはゼーデルベルク式電解炉用陽極としてブリケット状に成形されます。電解プロセスは完全に連続的なため、陽極の供給は決して中断されてはなりません。そのため実証された技術と最高の信頼性を持つ装置の使用が非常に重要です。

優位点

ブッスの陽極ペースト混練システムの優位点

混練の必要条件

陽極ペースト

1950年代以降、ブッス・ニーダーは、陽極ペーストの混練装置として最高の選択肢となってきました。当初4t/hだった生産能力は、現在60t/h以上の生産能力に対応できる混練システムとして優れた性能を発揮しています。

加工プロセス技術は、より高い直流電源(> 500 kA)へのニーズと原料品質の劣化による要求の高まりに応じて進化してきましたが、ここ数年はこれらの要求ペースをさらに上回って進歩しています。

ブッス・ニーダーは他のシステムに対して以下の優位点があります。

高度に制御された混練プロセスにより、すべてのコークス粒子が一定の強度と滞留時間で連続的に混合されます。穏やかな混合により、常に一定の陽極ペーストの粒度分布が維持できます。これにより、陽極ブロックの優れた物理的特性と電解時の最適な燃焼特性が実現されます。

利用可能なサイズは2種類あり、20~65 t/hの処理量に対応します。将来の需要にも対応できます。ブッス・ニーダーと混練システムの信頼性、消耗部品と長期的なサービスにより、通常数十年にわたる運用寿命の最後まで確実な運転を実現します。その性能とサービスは、数百台の納入実績と継続的な新規導入により実証されています。

典型的な設備構成

ブッス・ニーダー

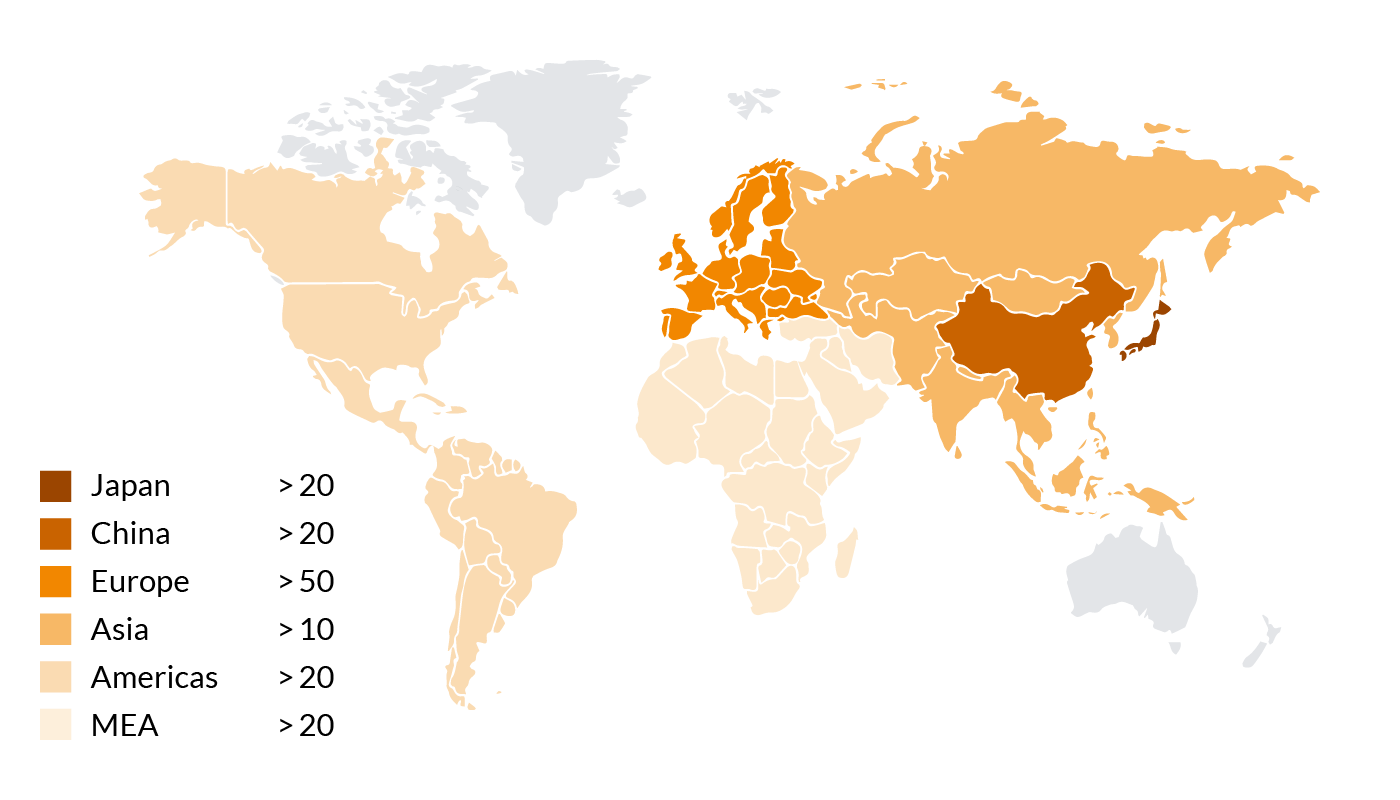

世界中に展開

当社の特許製品であるブッス・ニーダーは現在、世界中でお客様のプラスチック製造をサポートしています。ブッスの混練装置は陽極ペーストの混練に関するあらゆる厳しい要件に対応できます。

陽極ペーストの混練に使用されるブッス・ニーダーの数