Técnica de preparación de compuestos de tereftalato de polibutileno (PBT) / tereftalato de polietileno (PET)

Los polímeros PET y PBT pertenecen a la familia de los poliésteres. El PET está presente como masa moldeada amorfa (PET-A) y como material semicristalino (PET-C). El PBT es un polímero semicristalino. Ambos son termoplásticos, se fabrican por policondensación y pertenecen al grupo de los plásticos técnicos. Suelen denominarse también “engineering plastics“. Este término define fundamentalmente sus principales ventajas y campos de aplicación: piezas técnicas con exigentes requisitos mecánicos, térmicos y electrotécnicos y resistencia química.

El PET y el PBT comenzaron a producirse a gran escala en Inglaterra en los años 40. Su campo de aplicación, que inicialmente eran los productos textiles y telas de todo tipo, se expandió, siendo utilizado también en las aplicaciones de inyección y extrusión. Debido a su rápida cristalización, el PBT se utiliza generalmente en aplicaciones de moldeo por inyección. Gracias a la equilibrada combinación de rigidez y dureza, junto con la buena resistencia, estabilidad dimensional y resistencia a la deformación por el calor, incluso en entornos exigentes, los compuestos de PBT son un material importante para la industria electrónica/electrotécnica, automovilística y aérea, entre otras, con un crecimiento pronosticado del 5-7 % anual.

Aplicaciones típicas

Entre las principales aplicaciones del PET se encuentran las fibras (65 %), los embalajes (aprox. 29 %), las láminas (4 %) y aplicaciones especiales (2 %). En las aplicaciones especiales, la etapa de elaboración del compuesto es muy importante.

El perfil de propiedades individuales se logra a través de reforzantes, cargas, retardantes de llama y otros aditivos, así como de modificaciones de los elastómeros. En el caso del PBT deben tenerse en consideración sobre todo la sensibilidad térmica y de cizallamiento. Tanto el PET como el PBT son utilizados para blends en compuestos elaborados a medida.

Requisitos de compuestos para PBT y PET

La preparación de compuestos es, por lo tanto, muy exigente. Los componentes polímeros y, de ser necesario, los componentes del blend deben ser plastificados de manera homogénea, cuidadosamente y sin puntas de cizalla, y hay que distribuir perfectamente las cargas y los retardantes de llama. Las fibras de refuerzo se deben introducir de forma adecuada, para conseguir las máximas propiedades mecánicas y que, a la vez, la vida útil de las correspondientes zonas de procesado siga siendo alta.

Mediante procesos sofisticados es posible tener bajo control estos requisitos, algunos de cuales son opuestos. La amasadora Buss demuestra su eficiencia en la preparación de compuestos de estos materiales exigentes desde hace mucho tiempo. Las velocidades de cizallamiento moderadas y uniformes que, de ser necesario, pueden adecuarse de manera específica y que permiten tener un control preciso de la temperatura, son una característica esencial de las amasadoras Buss: en la zona de plastificación sólo se disipa la energía necesaria, para no dañar los componentes polímeros. Dado los altos valores de plegado, las cargas y los retardantes de llama son distribuidos de manera óptima con una mínima longitud del proceso, agua abajo se le agregan, de ser necesario, las fibras de refuerzo, que son aisladas y posteriormente encapsuladas, para conservar al máximo la longitud de las fibras. Importantes empresas del sector confían exclusivamente en las ventajas específicas que ofrece en este campo la tecnología de amasadoras de Buss.

A través del sistema de dos fases de la amasadora Buss, la preparación de compuestos y la etapa de presurización son desacopladas de manera rigurosa, pudiendo así optimizar las etapas del procesado de manera independiente. Debido a la concepción modular y ajustable de toda la instalación y la dilatada experiencia de Buss en la técnica de procesamientos, la amasadora Buss es una muy buena elección para la preparación de la amplia gama de compuestos de PET y PBT.

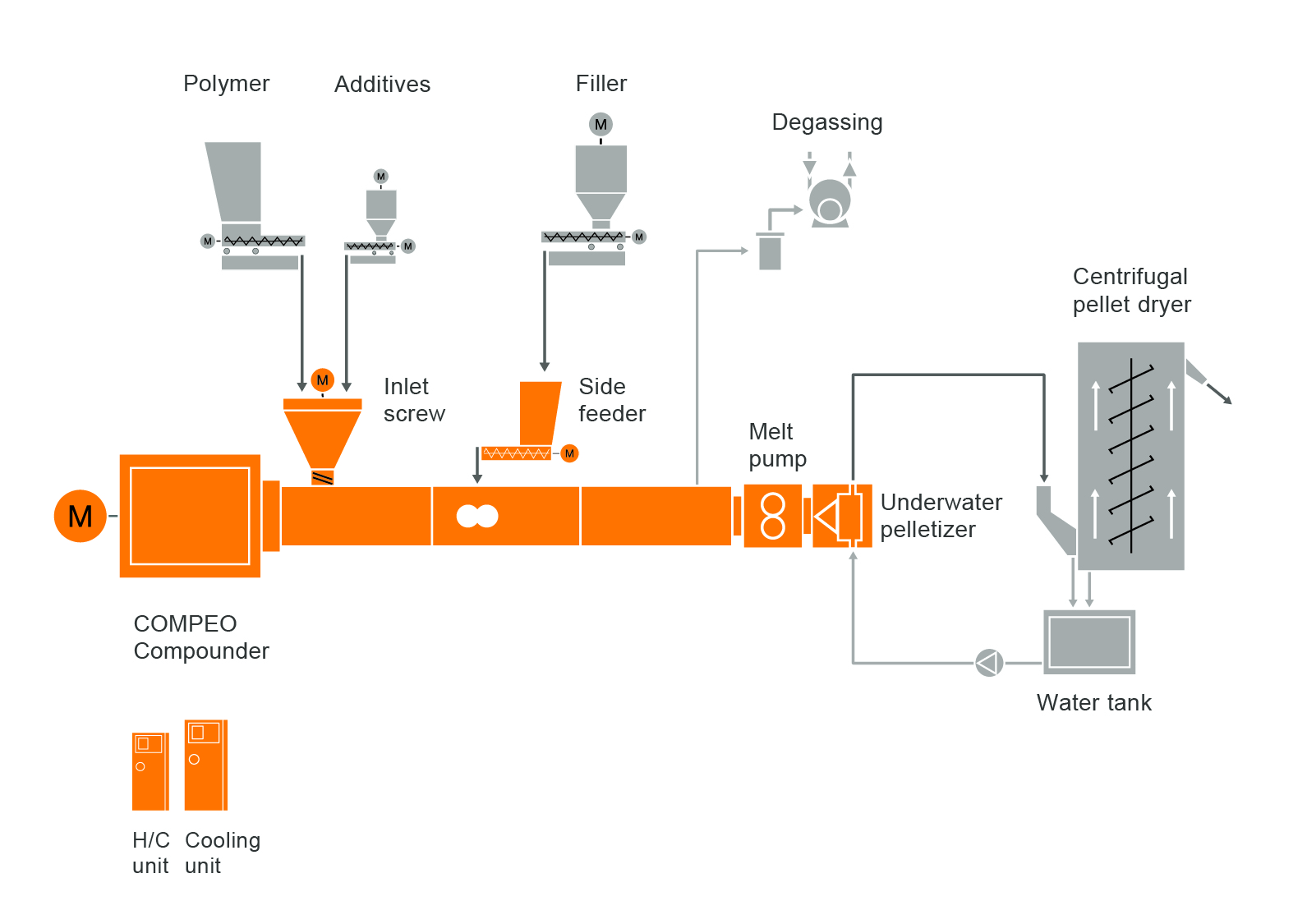

Diseño típico de una instalación para la preparación de compuestos de PBT / PET

Los sistemas de preparación de compuestos BUSS ofrecen las siguientes ventajas específicas

Más información

Diseño típico de una instalación para la preparación de compuestos de PBT / PET

Descarges

-

COMPEO